| 4.3.1.2 Bestimmung der Abreißfestigkeit des Untergrundes und des Haftverbundes der Beschichtung | ||||||||||||||||||||

|

Um die Oberflächenzugfestigkeiten der zu beschichtenden Schachtwandungen bzw. den Verbund zwischen Beschichtungsmaterial und Untergrund zu überprüfen, wurden an allen Schächten Abreiß- bzw. Haftzugversuche in Anlehnung an ZTV-SIB90 [63] bzw. DAfStb Instandsetzungs-Richtlinie [50] einige Tage vor und 28 Tage nach Ausführung der Sanierungsarbeiten durchgeführt. In jedem Schacht wurde die Oberflächenzugfestigkeit bzw. der Haftverbund jeweils im oberen, mittleren und unteren Drittel des Schachtkörpers gemessen. Alle Untersuchungen wurden von demselben Prüfer mit dem Haftzugprüfgerät DYNA16 der Firma Proceq SA, Zürich vorgenommen. In einem ersten Schritt wird die Schachtwandung bzw. die Beschichtung mittels einer hohlen Diamantbohrkrone (Innendurchmesser 50 mm) ca. 10 mm tief angebohrt (Kernbohrung). Anschließend wird die Prüffläche gereinigt und getrocknet und ein zylindrischer Aluminiumstempel (Ø ebenfalls 50 mm) mit einem schnellhärtenden zweikomponentigem Epoxidkleber (MC-Quicksolid) zentrisch auf die gereinigte Fläche gesetzt und in den Bohrfugen mit mehreren Holzstäbchen in seiner Position fixiert. Nach einer Aushärtezeit von mindestens einer Stunde wird mit der Abreiß- bzw. Haftzugprüfung begonnen. Das Haftzugprüfgerät wird dazu zentrisch über dem angeklebten Stahlstempel positioniert, mit diesem verbunden und rechtwinklig zur angebohrten Fläche gegen die Schachtwandung bzw. die Beschichtung abgestützt. Anschließend wird die Last kontinuierlich bis zum Bruch gesteigert und die Bruchlast im Prüfgerät aufgezeichnet. Der gesamte Prüfablauf ist in Abb. 45 dargestellt. Für die Einzelschritte werden im Folgenden das Vorgehen detailliert beschrieben und mögliche Schwachstellen und Optimierungspotentiale aufgezeigt. |

||||||||||||||||||||

|

|

|

|||||||||||||||||||

|

|

|

|||||||||||||||||||

|

|

|

|||||||||||||||||||

|

Abb. 45: Durchführung

von Abreiß- bzw. Haftzgprüfungen. A: Anbohren einer Betonschachtwandung. B: Anbohren einer Beschichtung aus Polyurethan. C: Trocknen der Bohrfläche sowie der unmittelbaren Umgebung. D: Auf eine Beschichtung aus Mörtel geklebter Aluminiumstempel. E: Durchführung einer Abreißprüfung an einer Schachtwandung aus Beton. F: Durchführung einer Haftzugprüfung an einer Beschichtung aus Polyurethan. |

||||||||||||||||||||

| Kernbohrung | ||||||||||||||||||||

|

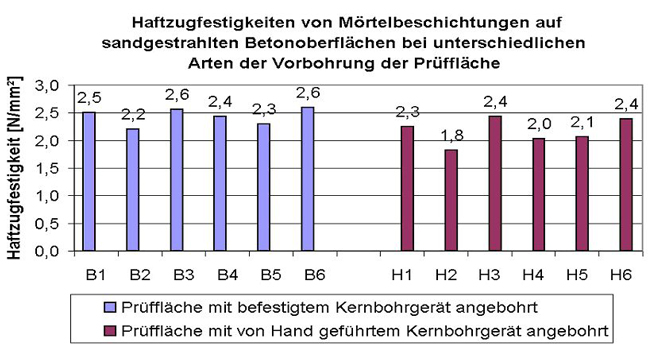

Maßgebend für die Ausführung einer Kernbohrung an Beschichtungsmaterialien sind die ZTV-SIB 90 [63] bzw. die Instandsetzungs-Richtlinie des Deutschen Ausschusses für Stahlbeton [50]. In der ZTV-SIB 90 [63] werden keine speziellen Vorgaben zur Ausführung des Bohrvorgangs gemacht. In der Instandsetzungs-Richtlinie des Deutschen Ausschusses für Stahlbeton [50] wird lediglich darauf hingewiesen, dass „der Zylinderstumpf nicht vorgeschädigt werden darf“. Um Schädigungen der vorgebohrten Zylinderstumpfe ggf. zu erkennen, wurden diese in allen hier betrachteten Fällen nach Beendigung des Bohrvorgangs optisch inspiziert. Demgegenüber werden in genormten Laborprüfungen, z.B. bei der Prüfung an Probekörpern nach DIN EN 1542 [86], auch weitergehende Anforderungen gestellt, die auch seitens einiger Hersteller für die In-situ-Prüfung diskutiert werden. In DIN EN 1542 [86] wird nach Absatz 7.1 gefordert, dass „der Kernbohrer und die Prüfkörper so zu befestigen sind, dass sie sich nicht bewegen oder lösen können. Der Bohrer sollte keine erheblichen Vibrationen aufweisen und seitliche Bewegungen der Bohrkrone verhindern.“ Im Rahmen des Projektverlaufes wurde daher hinterfragt, inwieweit diese Bedingungen auch auf Haftzugprüfungen in Abwasserschächten übertragen werden können. Dabei zeigte sich allerdings, dass eine Fixierung des Kernbohrers an der Schachtwandung mit vertretbarem Aufwand weder mit einer handelsüblichen Unterdruck-Saugplatte noch schadensfrei mit mechanischen Befestigungsmitteln (z.B. Dübel) möglich ist. Darüber hinaus bestätigten auch vergleichende Laborprüfungen an Mörtel- und Polyurethanbeschichtungen, die auf sandgestrahlte Probekörpern hergestellt worden waren (vgl. [50]), den geringen Einfluss des Bohrverfahrens auf die Haftzugwerte (vgl. Tabelle 24). |

||||||||||||||||||||

|

|

|

|||||||||||||||||||

|

|

|

|||||||||||||||||||

|

Abb.

45: Haftzugprüfungen an Beschichtungen, die unter Laborbedingungen auf

sandgestrahlte Betonprobekörper gemäß den Vorgaben in

[50]

aufgetragen worden sind. A: Mit Ergelit Kombina KS 1 beschichteter Betonprobekörper. B: Durchführung der Haftzugprüfung an einer Mörtelbeschichtung. C: Mit Oldodur WS 56 beschichteter Betonprobekörper. D: Durchführung der Haftzugprüfung an einer Polyurethanbeschichtung |

||||||||||||||||||||

|

Tabelle 24: Ergebnisübersicht zur Messung der Haftzugfestigkeiten von Mörtel- beschichtungen auf sandgestrahlten Betonoberflächen bei unterschiedlichen Arten der Vorbohrung der Prüffläche |

||||||||||||||||||||

|

||||||||||||||||||||

| Vor diesem Hintergrund empfiehlt es sich, die Kernbohrungen vor Ort mittels handgeführtem Bohrgerät durch stets denselben, speziell eingewiesenen Ingenieur bei nachträglicher Sichtkontrolle des Zylinderstumpfes durchzuführen | ||||||||||||||||||||

| Reinigung und Trocknung der Prüffläche | ||||||||||||||||||||

| Die Prüffläche sollte nach ZTV-SIB 90 [63] „staub-, fettfrei und trocken sein.“ Bei den Prüfungen im Rahmen des Projektes zeigte sich, dass eine Reinigung mittels Wasserhochdruck direkt vor den Haftzugprüfungen die Aushärtung des Klebers durch die verbleibende hohe Oberflächenfeuchte stark beeinträchtigen kann. Grundsätzlich empfiehlt es sich, den Schacht mindestens einen Tag vor Ausführung der Prüfungen zu reinigen. Auch ohne Wasserhochdruck-Reinigung war in allen Fällen allerdings eine Trocknung der Prüffläche sowie der unmittelbaren Umgebung notwendig. Hierzu wurde ein Industriefön für wenige Minuten in einigen Zentimetern Abstand vor die Prüffläche gehalten und anschließend die Oberfläche optisch kontrolliert. Erfolgte keine vorbereitende Reinigung des Schachtes mittels Wasserhochdruck, wurde der Bereich der Prüffläche mit einer Drahtbürste und anschließend mit einem fettlösenden Reinigungsmittel gereinigt. Speziell bei den Schächten aus Betonfertigteilen mit dem Schadensbild Korrosion war es so allerdings kaum möglich, die geschädigte Betonschicht komplett abzutragen. | ||||||||||||||||||||

| Aushärtung des Klebers | ||||||||||||||||||||

| Die Aushärtezeit des verwendeten Klebers (MC-Quicksolid) beträgt nach Herstellerangaben mindestens eine Stunde. Aufgrund des i.d.R. feuchten Schachtklimas und häufigen Versagens des Klebers in der Prüfung wurde die Aushärtezeit – je nach Zugänglichkeit und Verkehrssituation – zu ca. 3 Stunden gewählt. Insbesondere eintretendes Grundwasser verhinderte das Aushärten des Klebers im Rahmen der Untersuchung der Abreißfestigkeit der Schachtwandungen. Auch nach Trocknung der Oberfläche durchfeuchtete die Prüffläche wieder rasch. Bei Regenereignissen war der Schacht grundsätzlich vor zulaufendem Regenwasser zu schützen. | ||||||||||||||||||||

| Aufbringen der Last | ||||||||||||||||||||

|

In der ZTV-SIB 90 [63] und der Instandsetzungs-Richtlinie des Deutschen Ausschusses für Stahlbeton [50] ist festgelegt, dass die Prüfstempel mit annähernd konstanter Belastungsgeschwindigkeit abzureißen sind. Die Belastungsgeschwindigkeit sollte bei Prüfungen an Betonunterlagen bzw. harten Schichten (Beton, Mauerwerk, Mörtelbeschichtung) ca. 100 N/s und bei Prüfungen an elastischen und thermoplastischen bzw. weichen Schichten (Polyurethanbeschichtung) ca. 300 N/s betragen. Bei den Prüfungen der Untergrundfestigkeit der Beton- und Mauerwerkswandungen sowie der Haftzugfestigkeit der Mörtelbeschichtungen wurde die geforderte Belastungsgeschwindigkeit von ca. 100 N/s durch Einsatz eines Elektroantriebes sichergestellt (vgl. Abb. 47). Für die Prüfungen an den Polyurethanbeschichtungen stand zum Zeitpunkt der ersten In-situ-Untersuchungen (September 2003) kein marktreifes Gerät zur Verfügung, das unter Praxisbedingungen auch in tieferen Abwasserschächten angewendet werden und eine ruckfreie Laststeigerung von ca. 300 N/s gewährleisten konnte. In diesen Fällen wurde die Laststeigerung mit einer Handkurbel aufgebracht und ein Lastanstieg von ca. 0,15 N/(s mm2) (Prüffläche Ø 50 mm) manuell mittels digitaler Spannungsanzeige angesteuert. |

||||||||||||||||||||

|

|

|

|||||||||||||||||||

|

Abb. 47: Haftzugprüfgerät DYNA16 der Firma Proceq SA, Zürich mit Elektroantrieben zur Gewährleistung einer konstanten Lastanstiegsgeschwindigkeit von 100 N/s (links), Elektroantrieb zur Sicherstellung einer konstanten Lastanstiegsgeschwindigkeit, u.a. von 300 N/s (rechts) |

||||||||||||||||||||