| 4.3.2.3 Sulfat- und Carbonatgehalt der Schachtwandungen | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Die Sulfat- und Carbonatgehalte der Schachtwandungen sämtlicher 42 Schächte wurden an entnommenen Bohrmehlproben mit Hilfe der nichtdispersiven Infrarotspektroskopie[1] bestimmt. Eine Übersicht über die Messergebnisse geben Tabelle 28 und Tabelle 29. Zunächst wurden die Schachtwandungen im oberen und unteren Bereich des Schachtkörpers angebohrt und das Bohrmehl mit einer Schale aufgefangen. Pro Entnahmestelle wurden jeweils drei Bohrmehlproben, der Tiefe nach gestaffelt (aus 0 - 1,5 cm Tiefe, aus 1,5 – 3,0 cm und aus 3,0 – 4,5 cm Tiefe) separat entnommen, um die Verteilung des Sulfat- bzw. Carbonatgehaltes auch über die Tiefe der Schachtwandung abschätzen zu können. Der Sulfat- und Carbonatgehalt aller Proben wurde anschließend im Baustoff-Labor der Fachhochschule Bochum (Prof. Dr.-Ing. Pfeifer) analysiert. Dabei wurde folgendermaßen vorgegangen:

Bei einem

Sulfatangriff (treibender Angriff) bilden die im Abwasser gelösten

Sulfate zusammen mit den Aluminathydraten (C3A) und dem

Calciumhydroxid des Zementsteins sehr voluminöse Kristalle. Der dabei

entstehende Kristallisationsdruck verursacht ein Treiben im Zementgestein,

das u.U. zur vollständigen Zerstörung führen kann (nach

[1]). Zunächst verdichten zwar die neugebildeten Kristalle die

Poren, was zu einer zeitweiligen Erhöhung der Festigkeit führen kann,

anschließend schreitet aber die Reaktion fort und damit die Rissbildung

und Zerstörung

[88].

Alkalireiche Zemente und Zemente mit hohem Eisen- und geringem C3A

– Anteil sowie ein geringer w/z-Wert erhöhen den Widerstand des Betons

oder Mörtels. Unter der Annahme, dass die sulfathaltigen Ausgangsstoffe

z.B. den Angaben aus

[89],

[90] und

[91]

entsprechen (Zement ca. 4 M- %, Flugasche ca. 4 M-%, Wasser ca. 2000 mg/l)

liegt bereits der durchschnittliche Sulfatgehalt eines frisch erstellten

Betons bei ca. Bei der biogenen

Schwefelsäurekorrosion tritt i.d.R. ein treibender Angriff durch

die |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

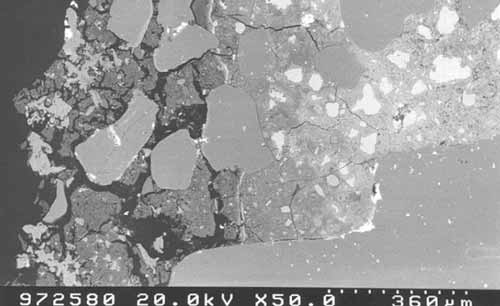

Abb. 67: Rasterelektronenmikroskopische Aufnahme einer durch biogene Säurekorrosion geschädigte Bindemittelmatrix. Der linke Bereich ist durch lösenden und treibenden Angriff vollständig zerstört. Der mittlere etwas dunklere mit Rissen durchzogene Bereich ist durch lösenden Angriff vorgeschädigt. Erst der rechte hellere Bereich der Bindemittelmatrix ohne Risse ist ungeschädigt (aus [93]). |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Der chemische Vorgang der Umwandlung von Calciumhydroxid Ca(OH)2 zu

Calciumcarbonat CaCO3 durch das Einwirken von Kohlendioxid CO2 wird als

Carbonatisierung bezeichnet. In carbonatisiertem Beton ist der pH-Wert

deutlich niedriger als in unbeeinflusstem Beton (pH-Wert ca. 12), er kann

bereits bei normalem CO2-Gehalt der Luft auf etwa 9 absinken. Bei diesem

pH-Wert ist die passivierende Wirkung des Betons aufgehoben und damit die

Korro-sion einer Bewehrung, bei gleichzeitigem Vorhandensein von Wasser

und Sauerstoff, möglich (nach

[94]). In der Regel sind die Betonfertigteile

im Abwasserbereich unbewehrt, so dass eine Carbonatisierung hier keine

Gefahr darstellt. Eine Carbonatisierung führt andererseits zu einer

Erhöhung des Widerstandes gegen chemischen Angriff, so wird z.B. der

Sulfatangriff, u.A. durch eine Behinderung der Transportvorgänge im

Porensystem, zeitlich verzögert

[88]. In den Mauerwerkswandungen und den Betonwandungen ohne Korrosion der Schächte wurden in fast allen Fällen nur geringe Sulfatgehalte von weniger als einem Masse% gemessenen, im Mittel lagen die Werte bei ca. 0,16 Masse% (Mauerwerk) bzw. 0,40 Masse% (Be-ton ohne Korrosion). Nur in einem Fall (Schacht Nr. 26, Mauerwerk) wurde ein demgegen-über erhöhter Sulfatgehalt (1,94 Masse-% oben bzw. 2,18 Masse-% unten) an der Oberfläche der Schachtwandung festgestellt. Für diese erhöhten Werte können starke Schmutzablagerungen an der Schachtwandung verantwortlich sein, deren Reste (nach Reinigung) bei der Probennahme mit dem Bohrmehl vermischt wurden (vgl. Abb. 68). Ähnliche Effekte sind auch bei scheinbar unplausiblen Schwankungen der Werte über die Tiefe zu vermuten. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Abb. 68: Starke Schmutzablagerungen an der Mauerwerkswandung des Schachtes Nr. 26 |

Abb. 69: Korrodierte Schachtwandung aus Beton |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| In den Betonwandungen der Schächte, bei denen eine deutliche Korrosion der Schachtwandung beobachtet werden konnte (Schadensbild Korrosion, vgl. Abb. 69) wurden im Mittel deutlich höhere Sulfatkonzentrationen von 1,92 Masse% mit Spitzenwerten von bis zu 18,5 Masse% festgestellt. Umgekehrt zeigten auch alle Schächte mit hohem Sulfatgehalt deutliche Korrosionserscheinungen. Hier war der Sulfatgehalt in allen Fällen in den oberflächennahen Schichten bis 1,5 cm Tiefe am höchsten, i.d.R. wurden in den tieferen Schichten nur noch geringere Werte von bis zu einem Masse% festgestellt. Somit hätte in den vorliegenden Fällen eine während der optischen Inspektion erkennbare Korrosion der Betonwandung auch als ausreichendes Indiz für übermäßige Sulfatgehalte im Beton gewertet werden können. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Tabelle 28: Gemessene Sulfat- und Carbonatgehalte in den Proben aus Mauerwerksschächten |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Anmerkung: |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Tabelle 29: Gemessene Sulfat- und Carbonatgehalte in den Proben aus Betonfertigteilschächten |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

[1] Die nichtdispersive-Infrarotspektroskopie ist ein physikalisches Verfahren, das auf der Schwingungsanregung des CO2-Moleküls durch Strahlung einer diskreten Wellenlänge (im Absorptionsmaximum des Meßgases) im Infrarotbereich beruht (aus: Schneider, C.: Kohlenstoffbestimmung in Wässern und Feststoffen: Von TOC/TIC bis Dieselruß- und Abgasanalyse, unter www.av.fh-koeln.de/professoren/rehorek/files/PA_Kohlenstoff_Schneider_Referat_0201.pdf vom 13.01.2005). |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||