| 4.3.3.2 Auftragen der Beschichtung | |||

|

Beschichtung mit mineralischem Mörtel |

|||

| Bei sämtlichen Mörtelbeschichtungen wurde der Mörtel nach Augenmaß angemischt. Die zugegebenen Flüssigkeitsmengen wurden in keinem Fall exakt abgemessen, vielmehr orientierte sich das Personal der ausführenden Fachfirmen an eigenen Erfahrungen mit der Mörtelkonsistenz. Trotzdem konnte bei den einzelnen Mischungen eine recht gleichbleibende Frischmörtelkonsistenz erreicht werden, die Messungen des Ausbreitmaßes gemäß DIN 18555 [69] ergaben maximale prozentuale Abweichungen von ca. 23 % (Ergebnisübersicht vgl. Tabelle 32). Die größten Schwankungen zwischen den Konsistenzen der einzelnen Mörtelmischungen ergaben sich bei den Beschichtungen im Anschleuderverfahren, bei denen der Mörtel in einem Zwangsmischer (vgl. Abb. 76) und nicht mit einem Handrührgerät (vgl. Abb. 77) gemischt wurde. Hier bestand zwar nach Aussage des Fachpersonals grundsätzlich die Möglichkeit, das Mischungsverhältnis exakt einzustellen, in fast allen Fällen wurde aber das Wasser nach Erfahrungswerten und in Abhängigkeit der Baustellenbedingungen zugegeben. Viele der Mörtelmischungen (Schächte Nr. 4, 8, 9, 27, 28, 29, 34, 35, 38, 41) waren zu steif angemischt[1]. In zwei Fällen (Schacht Nr. 14 und 19) war der Mörtel zunächst zu flüssig angemischt worden, so dass die Beschichtung direkt nach Auftrag von der Wandung glitt. In zwei Fällen (Schacht Nr. 14, 15) wurde beobachtet, dass bereits leicht erhärteter Mörtel erneut mit Wasser aufgemischt wurde. Eine Sanierungsfirma gab zu allen Mörtelmischungen Mischöl (KPM Mischöl LP, Grace Bauprodukte GmbH Lügde, ca. 30 ml pro kg Mörtel) hinzu, um laut Aussage des Personals den Mörtel besser verarbeitbar für den händischen Auftrag zu machen (Schächte Nr. 3, 11, 14, 15). | |||

|

|

|

||

|

Abb. 76: Zwangsmischgerät für das Anmischen von mineralischem Mörtel |

Abb. 77: Anmischen des Mörtels mit einem Handrührgerät |

||

|

Tabelle 32: Ergebnisübersicht über die Messungen der Frischmörtelkonsistenz gemäß DIN 18555 [69] |

|||

|

|

|||

|

\ = Ausbreitmaß wurde nicht gemessen |

|||

|

Für die Beschichtung eines korrodierten Betonschachtes (Nr. 40) wurde ein für diese Anwendung nicht empfohlener, schnell abbindender Vergussmörtel in Kombination mit einer Dichtschlämme angewendet. Bei der Beschichtung von 6 Schächten lag die Lufttemperatur, auch im oberen Bereich des Schachtes, außerhalb des in [50] empfohlenen Bereiches von 5 – 30° C. Bei den Schächten Nr. 27 und 28 wurde eine Temperatur unter 5°C und bei den Schächten Nr. 1, 2, 4 und 14 eine Temperatur über 30°C gemessen (vgl. Abb. 78). Bei der Beschichtung des Schachtes Nr. 14 im Nassspritzverfahren verstopfte mehrfach der Schlauch, in dem der Mörtel zur Düse transportiert wurde. |

|||

|

|

|

||

|

Abb. 78: Unterschiedliche

Klimabedingungen bei Mörtelbeschichtungsmaßnahmen. |

|||

| In den Fällen, in denen eine flächige Vorbeschichtung auf die Schachtwandung aufgebracht worden war, wurden die Vorbeschichtungen zwar kurz vor dem Auftrag der Hauptbeschichtungen befeuchtet, allerdings in keinem Fall angeraut[2] [3]. In 9 Fällen (Schächte Nr. 2, 8, 9, 25, 27, 28, 29, 31, 32) wurde die Beschichtung erst einen oder sogar mehrere Tage nach Aufbringung der Vorbeschichtung aufgetragen. Bei den Schächten Nr. 2, 8 und 9 war die Vorbeschichtung durch eine andere Fachfirma ausgeführt worden. Auf der Vorbeschichtung in den betonkorrodierten Schächten Nr. 31 und 32 zeigten sich vor Auftrag der Hauptbeschichtung deutliche grün-schwarze Verfärbungen, die durch die Reinigung mit Wasserhochdruck nicht komplett entfernt werden konnten (vgl. Abb. 79). | |||

|

|

|

||

|

Abb. 79: Grün-schwarze

Verfärbungen der Vorbeschichtung in einem Schacht aus Betonfertigteilen

mit dem Schadensbild Korrosion. |

|||

| Bei der Beschichtung im Anschleuderverfahren bildeten sich Spritzschatten neben den Steigeisen bzw. -bügeln (vgl. Abb. 80). In einem Fall verrutschte das Zugseil häufig auf der Zugspindel während des Auf- und Abfahrens des Schleuderkopfes. Dadurch wurde der Mörtel unregelmäßig auf die Schachtwandung aufgeschleudert und es ergab sich eine wellenartige Oberflächenstruktur, die von der ausführenden Fachfirma im Anschluss nicht beseitigt wurde (vgl. Abb. 81). | |||

|

|

|

||

|

Abb. 80: Spitzschattenbildung neben einem Steigeisen bei einer Mörtelbeschichtung im Anschleuderverfahren |

Abb. 81: Wellenartige Oberflächenstruktur einer Mörtelbeschichtung durch mehrfaches Abrutschen des Zugseils während des Anschleudervorgangs |

||

| Bei der Beschichtung im Nassspritzverfahren wurde in beiden Fällen (Schacht Nr. 14 und 15) die Düse lediglich in einem Abstand von ca. 10 – 20 cm zur Wandung geführt (vgl. Abb. 82, vgl. Empfehlung für Spritzbeton in [53]). Abweichend von den Empfehlungen in [52] wurden die Oberflächen jeder Schichtlage vor Auftrag der nächsten Schicht mit einer Kelle geglättet (vgl. Abb. 83). | |||

|

|

|

||

|

Abb. 82: Aufspritzen des Mörtels in einem

Abstand |

Abb. 83: Glätten einer

Schichtlage bei einer Mörtelbeschichtung |

||

| Beschichtung mit Polyurethan | |||

|

13 der 16 mit Polyurethan beschichteten Schächte wurden vor dem Auftrag der Beschichtung mit einem Heißluftgebläse getrocknet (vgl. Abb. 84), um den Feuchtigkeitsgehalt des Untergrundes zu verringern. Trotzdem lag der Feuchtegehalt des Untergrundes kurz vor Auftrag der Beschichtung bei 7 Schächten (Nr. 20, 22, 30, 36, 37, 39 und 42) höher als 6 Masse%[4], in einem Fall in Teilbereichen sogar bei 13 Masse% (Schacht Nr. 30). Die Trocknung mit einem Heißluftgebläse wurde auch in 6 Schächten angewendet, die einen bis mehrere Tage vorher großflächig mit Mörtelprodukten vorbeschichtet worden waren (Schächte Nr. 22, 26, 36, 37, 39 und 42). Da sich die Mörtelvorbeschichtungen noch im Aushärteprozess befanden, ist eine negative Beeinflussung der Endfestigkeit bzw. des Verbundes zum Untergrund in diesen Fällen sehr wahrscheinlich. Bei der Beschichtung der Schächte Nr. 13 und Nr. 30 regnete es bzw. war die Luftfeuchtigkeit mit mehr als 80 % rel. Feuchte sehr hoch[5] (vgl. Abb. 85). In einem Fall (Schacht Nr. 36) lag der Taupunktabstand[6] bei der Beschichtung mit Polyurethan entgegen den Empfehlungen in [50] bzw. [55] unter 3 K. |

|||

|

|

|

||

|

Abb. 84: Trockung eines

Schachtes mit einem Heißluftgebläse |

Abb. 85: Regenwetter während des Beschichtungsauftrages mit Polyurethan |

||

|

Der Befüllungsgrad der Behälter für die beiden Rohstoffkomponenten war vor Beginn der Beschichtung des Schachtes Nr. 37 nicht kontrolliert worden. Während des Beschichtungsvorganges wurde die Stamm-Komponente (Komponente A) vollständig verbraucht, so dass der Behälter nachgefüllt werden musste (vgl. Abb. 88). Ein Abweichen von dem erforderlichen Mischungsverhältnis (Komponente A / Komponente B = 100 / 34) kurz vor bzw. direkt nach der vollständigen Entleerung des Behälters ist in diesem Fall sehr wahrscheinlich. Bei einem Beschichtungsauftrag im Sprüh-Schleuderverfahren bildeten sich Spritzschatten neben den Steigeisen bzw. Einbindungen (vgl. Abb. 86). Daher wurden die Bereiche um die Steigeisen und Einbindungen i.d.R. im Vorfeld im Anspritzverfahren mit Polyurethan vorbeschichtet (vgl. Abb. 87). Um einen durchgängigen Materialauftrag auch im unteren Schachtteil und den Schachthälsen der Schächte zu gewährleisten, kam das Anspritzverfahren auch in diesen Bereichen vor dem eigentlichen Beschichtungsauftrag im Sprüh-Schleuderverfahren zum Einsatz. |

|||

|

|

|

||

|

|

|||

|

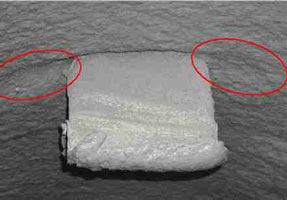

Abb. 86:

Spritzschattenbildung neben einem Steigeisen bei |

Abb. 87: Polyurethanauftrag im Anspritzverfahren im Bereich der

|

||

|

|

|||

|

Abb. 88: Nachfüllen der Stamm-Komponente bei der Beschichtung eines Schachtes |

|||

|

[1] Vgl. Empfehlung in GSTT-Informationen Nr. 18, [38]: Ausbreitmaß eines Beschichtungsmörtels sollte bei Prüfung gemäß DIN 18555 zwischen 14 und 20 cm betragen [2] Vgl. Empfehlung in GSTT-Informationen Nr. 18 [38]: „Werden Beschichtungen oder Reprofilierungen schichtweise aufgetragen, gelten ähnliche Anforderungen (Anmerkung: wie bei der Vorbereitung der Schachtwandung) mit Ausnahme der Festigkeit. Der Untergrund sollte feucht sein.“ [3] Vgl. Herstellerangaben [52]: „Bei mehrschichtigem Auftrag des Mörtels sollte die zuletzt aufgetragene Schicht für den nachfolgenden Auftrag angeraut werden.“ [4] Vgl. Herstellerangaben [55]: Untergrundfeuchte sollte weniger als 6 Masse% betragen. [5] Vgl. Instandsetzungs-Richtlinie des DAfStb [50]: Kein Regen oder Nebelnässen bei der Beschichtung mit kunststoffgebundenen Stoffen. [6] Die Taupunkttemperatur ist die Temperatur, bei der die Luft bei einem gleichbleibenden Luftdruck mit Wasserdampf gesättigt ist. Der herrschende Wasserdampfpartialdruck ist dann gleich dem Wasserdampfsättigungsdruck. Die Differenz zwischen der Temperatur und der Taupunkttemperatur der feuchten Luft wird als Taupunktabstand bezeichnet. |

|||