Temperaturmessung bei Schlauchlinerverfahren | ||||||||||||

Mit der Messung der Linertemperatur während des Aushärteprozesses kann der Verlauf der Aushärtung über die gesamte Haltungslänge während der Einbauphase überwacht und dokumentiert werden. In Recklinghausen begleitete das IKT eine Baumaßnahme, bei der dieses Verfahren zum Einsatz kam. | ||||||||||||

|

Aufgabenstellung Schlauchliner härten durch Zugabe von Energie in Form von Licht oder Wärme (Wasserdampf oder Warmwasser) aus. Der dabei entstehende Temperaturanstieg des Liners wird in der Regel von der ausführenden Firma stichprobenartig gemessen und für die Überwachung des Härtungsprozesses des Liners herangezogen. Diese Messungen werden bei warmhärtenden Linersystemen derzeit zumeist punktuell (z.B. in Schachtnähe) durchgeführt. Die Dokumentation der Messdaten erfolgt an einzelnen Messstellen (Anfangs- und Endschacht, Heißwasserzulauf) kontinuierlich und an Zwischenschächten in zeitlichen Abständen von ca. 30 bis 60 Minuten. Die Anwendung der faseroptischen Temperaturmessung bei Schlauchlinersanierungen liefert neue Perspektiven. Ziel dieses Messverfahrens ist es, kontinuierlich den Härtungsprozess über die gesamte Haltungslänge während der Einbauphase zu überwachen und zu dokumentieren. Um die grundsätzliche Eignung dieses optischen Messverfahrens für den beschriebenen Anwendungsfall zu untersuchen, wurde eine Sanierung im Kanalnetz der Stadt Recklinghausen mit warmwasserhärtendem Nadelfilzliner messtechnisch begleitet. Während der Einbauphase des Liners wurde in den zu sanierenden Haltungen die Temperatur in Abhängigkeit von Ort und Zeit aufgezeichnet. | ||||||||||||

|

Messverfahren Im Allgemeinen versteht man unter Temperatursensoren elektronische Bauelemente (Heiß- und Kaltleiter, Thermoelemente, etc.), die einen Temperaturwert an einem Ort punktuell messen. Diese punktuell messenden Sensoren sind allerdings für die Messung eines räumlichen Temperaturprofils mit hunderten von Messstellen nicht praktikabel. Eine Möglichkeit bietet die Infrarotmessung, die die emittierte, temperaturabhängige Wärmestrahlung eines Körpers misst. Eine innovative Messtechnik ist die faseroptische Raman Temperaturmessung (engl. DTS für Distributed Temperature Sensing). Als Messwertaufnehmer dient eine Quarzglasfaser, die in Form eines robusten Lichtwellenleiterkabels ausgeführt ist. Mit Hilfe von Laserlicht in Kombination mit einem optischen Radar kann das räumliche Temperaturbild auch von im Betriebszustand nicht zugänglichen Messobjekten gemessen werden. Das Messsystem besteht aus einem optoelektronischen Gerät (Radar) und einem Lichtwellenleiter-Kabel (LWL-Kabel) als linienförmiger Temperatursensor. Das Radar arbeitet mit Laserlicht, welches in das Sensorkabel eingekoppelt wird. Wärmeeinwirkungen am Sensorkabel bewirken thermische Molekülschwingungen innerhalb des Glasfasermaterials, die zu einer Lichtstreuung (Raman-Streuung) des Laserlichtes führen. Ein Teil dieser Raman-Streuung wird von der Glasfaser zum Auswertegerät zurückgeführt und mit Hilfe von Photodetektoren in ein elektrisches Signal gewandelt. Da die Lichtintensität des Raman-Streulichtes proportional zur thermischen Molekülschwingung ist, kann die Temperatur des Glasfaserkabels berechnet werden. Den zugehörigen Temperaturmessort erhält man nach dem Prinzip optischer Rückstreumessverfahren (engl. Optical Time Domain Refectrometry). Aus der Laufzeitdifferenz zwischen dem Aussenden und dem Empfang optischer Impulse wird der Einwirkungsort der Temperatur ermittelt. DTS-Geräte der neusten Generation arbeiten mit Pulslaserdioden der Laserklasse 1M und stellen keine Gefährdung für Mensch und Umwelt dar. Diese Gerätetechnik ermöglicht die Temperatur entlang einer Faserstrecke bis zu 8 km Länge lückenlos zu messen, mit einer örtlichen Auflösung bis zu 0,5 m, einer Messzeit zwischen 10 s und 60 s und einer Temperaturgenauigkeit von etwa 1 K (abhängig von Messzeit und Reichweite). Per Visualisierungssoftware können die Temperaturwerte in ein thermographisches Bild (Temperatur als Funktion des Messortes und der Messzeit) überführt werden und dem Messobjekt zugeordnet werden. Bei einem LWL-Kabel mit einer Länge von z.B. 500 m können bis zu 1.000 Messpunkte entlang der Verlegeanordnung erfasst werden. In Kombination mit der Visualisierungssoftware kann das räumliche Temperaturprofil des Messobjektes in Echtzeit abgebildet werden. Zusätzlich bieten DTS-Geräte die Möglichkeit, bis zu vier Sensorkabel an das Auswertegerät anzuschließen. Intern befindet sich ein mikrooptischer Schalter, der das Laserlicht nacheinender auf die verschiedenen Sensorkabel (Messkanäle) koppelt. Bei einer Messzeit von z.B. 30 s pro Messkanal beträgt die Gesamtmesszeit pro Messzyklus (bei vier Messkanälen) 2 Minuten. Die DTS-Messtechnik hat sich in den letzten Jahren in verschiedenen Branchen und Applikationen etabliert. In der Energietechnik kann z.B. der thermische Belastungszustand von Hochspannungskabeln überwacht werden. Faseroptische Temperatursensoren ermöglichen die Leckageüberwachung über große Reichweite entlang von Öl-, Gas- und Fernwärmeleitungen oder bei der Brandmeldung die schnelle und zuverlässige Alarmierung von Brandereignissen. | ||||||||||||

|

Untersuchungsobjekt In Zusammenarbeit mit dem Tiefbauamt der Stadt Recklinghausen, der Insituform Rohrsanierungstechniken GmbH und der OSSCAD GmbH & Co. KG wurden am 17. April 2008 im Zuge einer Schlauchlinersanierung Temperaturmessungen mit Hilfe von Glasfaserkabeln durchgeführt. Die Baumaßnahme in der Lülfstraße im Ortsteil Recklinghausen-Suderwich umfasste sechs Haltungen eines Mischwassersammlers mit einer Länge von insgesamt ca. 300 m. Als Schlauchliner wurde ein Insituform-Nadelfilz-Liner mit Warmwasserhärtung und einer Wanddicke von ca. 9 mm gewählt. Von den zu sanierenden Kanalabschnitten aus Betonrohren mit Kreisprofil der Nennweite DN 500 wurden zwei aneinandergrenzende Haltungen mit einer Gesamtlänge von ca. 100 m für die Temperaturmessung ausgewählt. Tabelle 1 stellt die wesentlichen Kenndaten der Sanierungsmaßnahme in einer Übersicht dar.

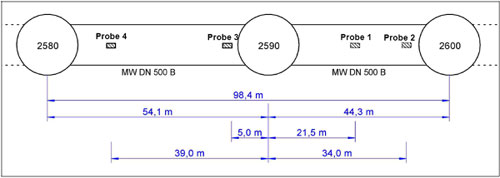

Ausgehend vom mittleren Schachtbauwerk (2590) wurden gemäß Abbildung 1 pro angrenzende Haltung jeweils zwei Messkabel geradlinig in Rohrsohle und Rohrscheitel zwischen Preliner und Liner installiert. An diesem Schacht wurde auch die Messwerterfassung einschließlich Messrechner positioniert. Die beschriebene Messanordnung wurde gewählt, um durch separate, voneinander unabhängige Stichleitungen sicherzustellen, dass auch bei Fehlern oder Störungen in einem Messkabel weiterhin Messdaten aus jeder Haltung erfasst werden können.

Die vier in die Haltungen einzubringenden Messkabel wurden im Vorfeld der Sanierungsmaßnahme auf die erforderlichen Längen zugeschnitten, mit den Anschlüssen zum Messrechner versehen und zur Vereinfachung der Handhabung auf der Baustelle jeweils einzeln auf Trommeln aufgewickelt. Vorbereitend wurden Haken an den Schachtwänden angebracht, um an diesen die Messkabel für die Scheitellage mit Hilfe von Spannklemmen zu fixieren. Abbildung 2 stellt die zur Temperaturmessung eingesetzte Ausrüstung dar.

Mit Inversion des Preliners (vgl. Abbildung 3) per Luftdruck wurden zwei Hilfsseile in die zu sanierenden Haltungen eingebracht, die später zum Einzug der Messkabel in die Haltungen genutzt wurden. Die Hilfsseile wurden im Messschacht (2590) durch Aufschneiden des Preliners geborgen und durchtrennt. Anschließend wurde an jedem der freien Ende ein Messkabel fixiert. Durch Einholen der Hilfsseile wurden die Messkabel händisch vom Messschacht zum Anfangs- bzw. Endschacht der Messstrecke eingezogen. Die komplette Installation einschließlich aller Vorbereitungsarbeiten dauerte ungefähr 2 Stunden. Unmittelbar nach Abschluss der Installation der Messkabel wurde mit dem Einbau des Nadelfilz-Liners und der Temperaturmessung begonnen (vgl. Abbildung 4). Der Liner wurde mit einem Wasserdruck von ca. 0,5 – 0,7 bar invertiert. Das Aufheizen des Prozesswassers auf 80° C dauerte ca. 5,5 Stunden. Mit einer Aushärtezeit von ca. 4 Stunden und einer Abkühlzeit von ungefähr 4,5 Stunden war der Einbauvorgang des Liners nach insgesamt 14 Stunden abgeschlossen. Die Temperatur wurde über die gesamte Prozessdauer in 2-Minuten-Abständen online gemessen und mit Hilfe des Messrechners aufgezeichnet.

Zum Vergleich der Messergebnisse wurde - parallel zur innovativen Temperaturmessung mit Lichtwellenleiter-Kabeln über die gesamte Haltungslänge - eine standardmäßige, punktuelle Temperaturkontrolle durch den Linerhersteller mittels Thermoelementen im Bereich der Schächte durchgeführt. Die Thermoelemente wurden zwischen Preliner und Altrohr in unmittelbarer Nähe des jeweiligen Schachtes im Scheitelbereich der Haltung positioniert (vgl. Abbildung 1). Während der Härtungsphase wurde die Temperatur stündlich gemessen (vgl. Tabelle 2).

| ||||||||||||

|

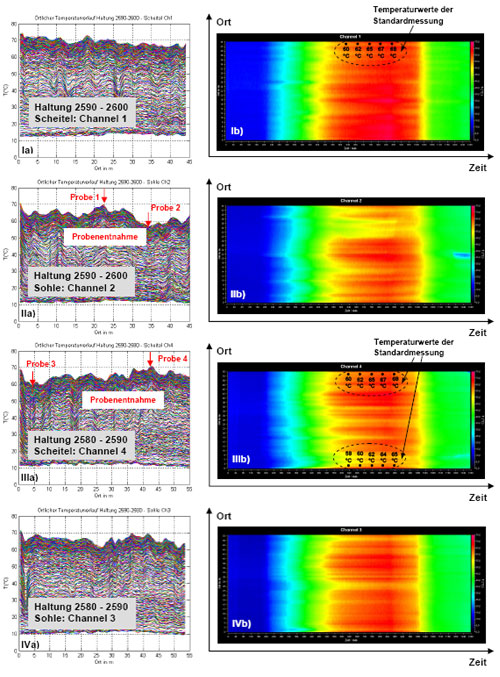

Ergebnisse der Temperaturmessung Während der Dauer der Messkampagne konnte über die gesamte Strecke von ca. 100 m und über den gesamten Zeitraum von 14 Stunden die Temperatur in Abhängigkeit des Messortes und -zeitpunktes erfolgreich erfasst und aufgezeichnet werden. Abbildung 5 stellt die gemessenen Temperaturen bzw. Temperaturverläufe in den Haltungen 2580 - 2590 – 2600 grafisch dar. Abbildung 5 Ia bis IVa zeigen für jedes Messkabel die Überlagerung aller in 2-Minuten-Intervallen gemessenen Temperaturverläufe in Abhängigkeit des Messortes. Auf der x-Achse ist jeweils der Messort, auf der y-Achse die gemessene Temperatur aufgetragen. Mit einer Messdauer von ca. 14 Stunden und 2-Minuten-Messintervallen umfasst jede Schar ungefähr 420 Temperaturkurven. Jede einzelne Temperaturkurve beschreibt die gemessenen Temperaturen an jedem Messort der Haltung zu einem ausgewählten Zeitpunkt. Der Kurvenschar ist insbesondere zu entnehmen, welche Maximal-Temperaturen an unterschiedlichen Messorten erreicht wurden. Abbildung 5 Ib bis IVb zeigen für jede der vier Stichleitungen die räumliche und zeitliche Temperaturverteilung (y-Achse: Ort, x-Achse: Zeitpunkt). Die Temperaturwerte werden in verschiedenen Farben (RGB-Farben) von blau (kalt) zu rot (heiß) dargestellt. Die Darstellungsform des räumlichen thermographischen Bildes (Temperaturbild) ermöglicht es, für jeden Messort die erreichte Temperatur und ihre zugehörige Wirkungsdauer abzulesen. Temperatur und Dauer sind Indikatoren für die eingebrachte Energie während des Härtungsvorgangs und gleichzeitig wesentliche Einflussgrößen für die Härtung eines Liners. Die 15 Temperaturwerte der standardmäßigen, punktuellen Temperatur-messung sind entsprechend ihres Messortes und Messzeitpunktes in den thermographischen Bildern des jeweiligen Scheitelbereiches dargestellt (vgl. Abbildung 5 Ib-IVb). Haltung 2590 – 2600 (rechte Haltung) In Abbildung 5 Ia ist zu erkennen, dass die gemessenen Maximaltemperaturen im Scheitel (Umhüllende der Kurvenschar) über die Haltungslänge schwanken. Sie liegen zwischen 66° C und 73° C. Darüber hinaus zeigt Abbildung 5 Ib, dass die Temperatur sowohl in Abhängigkeit des Ortes als auch des Zeitpunktes variiert. Es sind Bereiche in der Haltung zu identifizieren, in denen das maximale Temperaturniveau (roter Bereich) länger andauert als in anderen Bereichen.

In Abbildung 5 IIa ist zu erkennen, dass in der Sohle Schwankungen der Maximaltemperatur zwischen 57° C und 71° C vorliegen und somit stärker ausfallen als im Scheitelbereich (s.o.). Wiederum sind in Abbildung 5 IIb Bereiche mit unterschiedlich hohen Temperaturniveaus und Wirkungsdauern zu erkennen. In der betrachteten Haltung 2590 – 2600 treten um ca. 2° C höhere Maximaltemperaturen im Scheitel auf als in der Sohle. Als Ursache ist zu vermuten, dass heißes Wasser erwartungsgemäß nach oben steigt und sich im Scheitelbereich sammelt. Außerdem liegt die Schwankungsbreite der Maximaltemperaturen mit 14° C im Vergleich zu 7° C im Sohlbereich doppelt so hoch wie im Scheitelbereich. Der Vergleich von Abbildung 5 Ib und Abbildung 5 IIb verdeutlicht anhand der Farbverteilung (stärker ausgeprägte Rot-Bereiche in Abbildung 5 Ib), dass im Scheitelbereich tendenziell höhere Temperaturen erreicht wurden als im Sohlbereich und dieses Niveau auch über längere Zeit gehalten werden konnte. Haltung 2580 – 2590 (linke Haltung) Ähnliche Beobachtungen, wie oben beschrieben, gelten auch für die Haltung 2580 – 2590. In Abbildung 5 IIIa und Abbildung 5 IVa ist zu erkennen, dass die gemessenen Maximaltemperaturen im Scheitel und in der Sohle wiederum über die Haltungslänge schwanken. Sie liegen zwischen 61° C und 70° C in der Sohle sowie 59° C und 71° C im Scheitel. Darüber hinaus zeigen Abbildung 5 IIIb und Abbildung 5 IVb, dass die Temperatur sowohl in Abhängigkeit des Ortes als auch des Zeitpunktes variiert. Es sind jeweils Stationen zu erkennen, in denen das maximale Temperaturniveau (roter Bereich) länger andauert als in anderen Bereichen. In der Haltung 2580 – 2590 weist der Scheitel um ca. 1° C niedrigere Maximaltemperaturen auf als die Sohle. Die Schwankungsbreiten der Maximaltemperaturen liegen mit 9° C in der Sohle und 12° C im Scheitel in einer ähnlichen Größenordnung. Im Vergleich der Temperaturbilder (Abbildung 5 IIIb und Abbildung 5 IVb) fällt bei Betrachtung verschiedener Stationen auf, dass die maximale Temperatur nicht in allen Fällen im Scheitel aufgetreten ist. Als Ursache kommen z.B. Umwälzvorgänge innerhalb des Prozesswassers, die Sohllage der an verschiedenen Stationen platzierten Auslassöffnungen für das heiße Wasser sowie Abweichungen in den Altrohr-Bedingungen in Frage. Bei Gegenüberstellung der gemessenen Temperaturen konnte festgestellt werden, dass die Messwerte der Temperaturmessung im Scheitelbereich und der standardmäßigen, punktuellen Temperaturmessung des Linerherstellers im Schacht (vgl. Abbildung 5 Ib und IIIb) innerhalb ähnlicher Größenordnungen liegen. Laut Angaben des Linerherstellers liegen die auftretenden Schwankungen entlang der Haltung bei der Warmwasser-Härtung innerhalb zulässiger Toleranzen und stellen kein Problem für die Linerqualität dar. Demnach wurden keine das Material schädigenden Temperaturen von über 140° C gemessen. Für die ordnungs¬gemäße Härtung des Liners sind laut Herstellerangaben Temperaturen gemäß Qualitäts¬management-Handbuch von über 50° C zu erreichen. Nach Mitteilung des Linerherstellers sind in diesem Handbuch Systemvorgaben zu Härtungszeiten gestaffelt nach den tatsächlich erreichten Temperaturen vorgegeben. Diese Soll-Temperaturen und Soll-Härtungs¬zeiten seien bei dieser Sanierungsmaßnahme in allen Messpunkten erreicht und überschritten worden. Entsprechende Hinweise auf die erreichte Qualität des Liners liefern auch die Ergebnisse der Laborprüfungen an den entnommenen Materialproben (vgl. Abschnitt 5). | ||||||||||||

|

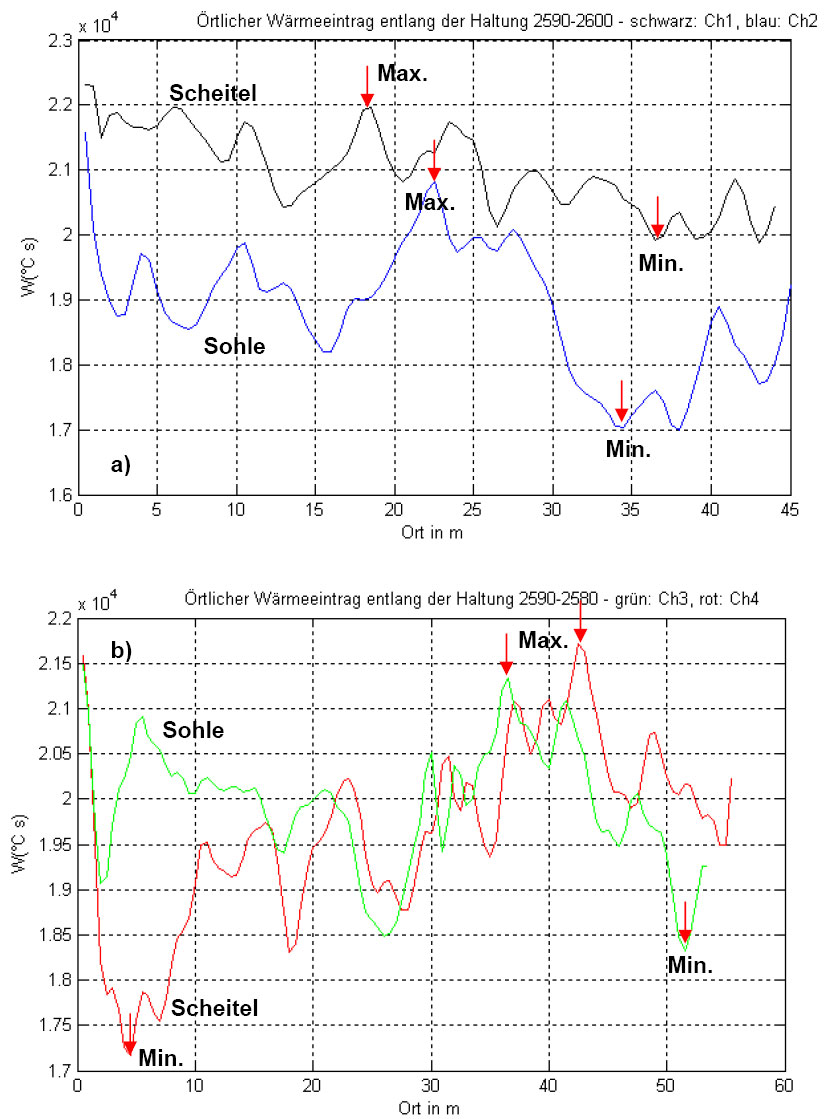

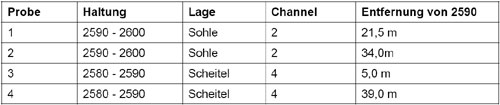

Nachbeprobung Um einen möglichen Einfluss der ungleichmäßigen Temperaturverteilung auf die Härtung sowie die Dichtheit und die mechanischen Kennwerte des Liners zu untersuchen, wurden ausgewählte Stellen in der Haltung beprobt. Auswahl der Probestellen anhand des Wärmeeintrages Für die Auswahl der Probenentnahmestellen wurde der Wärmeeintrag – also das Produkt aus Temperatur und Zeit – ausgewertet. Abbildung 6 stellt für beide Kanalabschnitte den Wärmeeintrag im Scheitel- und Sohlbereich über die Haltungslänge dar. Da im Wesentlichen der qualitative Verlauf des Wärmeeintrags für die Bestimmung der Hoch- und Tiefpunkte von Interesse ist, wurde das zugrunde gelegte Zeitintervall der Messung vereinfachend zu 1 normiert. Der tatsächliche örtliche Wärmeintrag ergibt sich durch Multiplikation des jeweiligen Funktionswertes mit der Einbaudauer von 14 Stunden (50.400 Sekunden). In Abbildung 6 sind für jeden Messkanal die Maxima und Minima des örtlichen Wärmeeintrags gekennzeichnet. Anhand Abbildung 6a ist zu erkennen, dass der Wärmeeintrag entlang der Haltung 2590 – 2600 im Scheitel stets höher ist als in der Sohle. Dieses war aufgrund der etwas höheren Maximaltemperaturen im Scheitelbereich auch zu erwarten. Der Ort des geringsten Wärmeeintrags liegt in der Sohle (Channel 2) ca. 34 m vom Schacht 2590 entfernt. Der größte Wärmeeintrag in der Sohle tritt in einer Entfernung von ca. 22 m von Schacht 2590 auf. Entlang der Haltung 2580 - 2590 ist der Wärmeeintrag im Scheitelbereich gemäß Abbildung 6b nicht stets höher als der Wärmeeintrag im Sohlbereich. Im vorderen Kanalabschnitt bis etwa 15 m besitzt der Scheitel im Vergleich zur Sohle einen deutlich kleineren Wärmeeintrag. Der Wärmeeintrag ist im Scheitel in ca. 5 m Entfernung vom Schacht 2590 am geringsten. Das Maximum des Wärmeeintrags im Scheitel findet in einem Abstand von ca. 42 m vom Schacht 2590 statt.

Auf der Basis der Auswertung der Temperaturmessdaten wurden aufgrund der großen Abweichungen zwischen maximalem und minimalem Wärmeeintrag in den jeweiligen Funktionskurven für die Probenentnahme vier Stationen gemäß Tabelle 3 ausgewählt. Die unterschiedlichen Entfernungen der Probeentnahmestelle 4 und der Stelle der gemessenen Maximaltemperatur zum Messschacht 2590 von 39 m bzw. 42 m ergeben sich aufgrund der Lageabweichung des Messkabels im Scheitel. Aufgrund der horizontalen und vertikalen Lageabweichung des Messkabels (Durchhängen bzw. seitliche Verschiebung) wies das Messkabel eine ca. 3 m größere Länge als die Haltung auf. Dieser Fehler wurde bei der Auswahl der Probeentnahmestelle berücksichtigt und dementsprechend der Ort der Probeentnahme um ca. 3 m näher in Richtung Messschacht verschoben.

Am 07. August 2008 wurden von einer Fachfirma an den o.g. vier Stellen (vgl. Abbildung 7) mit ermitteltem größtem und geringstem Wärmeeintrag Linerproben entnommen und die Probenentnahme durch das IKT begleitet.

Die Entnahmestellen wurden im Anschluss unter Einsatz eines Robotersystems mit einem 2-Komponenten-EP-Harz wieder verschlossen. An den gewonnenen Probestücken wurden durch die IKT-Prüfstelle die mechanischen Kennwerte und die Dichtheit im Labor überprüft. Tabelle 4 stellt die Ergebnisse der Laborprüfungen an den entnommenen Proben dar. Nachfolgend werden die Ergebnisse der Laborprüfungen gegenübergestellt. Probe 1 weist einen größeren E-Modul und eine größere Biegezugfestigkeit auf als Probe 2. Allerdings fällt die Wanddicke bei Probe 1 geringer aus als für Probe 2. Beide Proben erfüllen gleichermaßen das Dichtheitskriterium nach APS-Prüfrichtlinie. Probe 3 ist im Gegensatz zur Probe 4 undicht, weist aber höhere mechanische Kennwerte bei einer geringeren Wanddicke auf.

Die Laborergebnisse zeigen, dass in diesem Beispiel kein Zusammenhang zwischen dem Wärmeeintrag bzw. der Temperatur und den Laborergebnissen nach Tabelle 4 zu erkennen ist (Anm.: Temperaturen und Härtungszeiten lagen nach Herstellerangaben innerhalb der Vorgaben). Neben der Härtung, die mit Hilfe des örtlichen Wärmeeintrags, der Temperaturmesswerte und deren zeitlichen Verläufen abgeschätzt werden kann, beeinflussen auch noch weitere Faktoren, wie z.B. die Harztränkung oder die Wanddicke die Dichtheit des Liners oder den E-Modul und die Biegzugfestigkeit. | ||||||||||||

|

Fazit und Ausblick Der Testeinsatz im Kanalnetz der Stadt Recklinghausen beim Einbau von Schlauchlinern ist als erfolgreich zu bewerten. Die eingesetzten Sensorkabel lieferten über die gesamte Länge während der kompletten Erhärtungsphase verwertbare Messergebnisse. Im Zuge der Temperaturmessung konnten ungleichmäßige Temperaturverteilungen über die Haltungslängen sowie zwischen Scheitel und Sohle festgestellt werden. Es traten Temperaturdifferenzen von ca. 8° C bis 13° C über die Haltungslänge und ca. 2° C bis 10° C zwischen Scheitel und Sohle auf. Laut Angaben des Linerherstellers liegen die auftretenden Schwankungen entlang der Haltung bei der Warmwasser-Härtung innerhalb zulässiger Toleranzen und stellen kein Problem für die Linerqualität dar. Bei Gegenüberstellung der gemessenen Temperaturen konnte festgestellt werden, dass die Messwerte der Temperaturmessung mit LWL-Kabeln im Scheitelbereich und der standardmäßigen, punktuellen Temperaturmessung des Linerherstellers im Schacht innerhalb ähnlicher Größenordnungen liegen. Der Testeinsatz liefert erste Hinweise für eine Anwendung der Temperaturmessung mit Glasfaserkabeln im Bereich des Schlauchlinings. Der Einsatz zeigt, dass das Messverfahren grundsätzlich geeignet ist, den zeitlichen und örtlichen Temperaturverlauf während des Linereinbaus online zu kontrollieren und aufzuzeichnen. Verbesserungspotentiale beim Einsatz der Glasfaserkabel liegen zum einen in der Zuordnung der Mess- und Haltungspunkte durch Einmessen signifikanter Punkte im Kanal, wie z.B. Haltungsanfang, Haltungsende oder Hausanschlüsse mit Hilfe von Kältespray. Weitere Verbesserungsmöglichkeiten zeigten sich zum anderen bei der Positionierung und Lagesicherung der Sensormesskabel im Scheitel. Für zukünftige Messeinsätze sollten die Temperaturmesskabel während der Inversion des Liners nachgespannt oder - falls der Kanal begehbar ist - mit Hilfe von Dübeln in der gewünschten Lage fixiert werden. Die bestmögliche Positionierung der Temperaturmesskabel könnte mit einer Integration in den Liner erzielt werden, bei gleichzeitiger Reduzierung der Montageleistungen und der Materialkosten in der Sensorausführung. Allerdings bedarf dieser Innovationsschritt weiterer experimenteller und fertigungstechnischer Entwicklungen, die im Rahmen eines eigenständigen F&E-Vorhabens entwickelt, erprobt und optimiert werden sollten. Zusammenfassend kann festgehalten werden, dass die Messmethode einen viel versprechenden Ansatz für eine kontinuierliche Überwachung und Dokumentation des Härtungsprozesses bei Schlauchlinersanierungen liefert. Auf der Basis der Messwerte kann der Temperatureintrag während des Aushärtevorgangs über die gesamte Haltungslänge oder Sanierungsstrecke überwacht und ggf. gesteuert werden. Mögliche Fehler bei der Härtung des Liners durch zu geringen Wärmeeintrag können so ggf. frühzeitig erkannt und durch entsprechende Gegenmaßnahmen behoben werden. Insbesondere für die Überwachung besonderer Baumaßnahmen, wie z.B. Düker oder Bachquerungen mit ggf. lokalen Schwankungen der Umgebungstemperatur durch Grund- bzw. Oberflächenwasser bietet die Temperaturmessung eine sehr gute Möglichkeit, den Härtungsprozess des Liners während der Sanierung über die gesamte Länge zu kontrollieren und zu dokumentieren. Um die gewonnenen Erfahrungen und Erkenntnisse zu vertiefen, sollten weitere Praxiseinsätze erfolgen, z.B. an unterschiedlichen Linertypen (GFK-Liner, Nadelfilz-Liner) mit unterschiedlichen Härtungsvorgängen (UV, Wasserdampf, Warmwasser). | ||||||||||||

|

Quelle: bi UmweltBau Sonderausgabe April 2009 | ||||||||||||

|

Autoren

Prof. Dr. Ulrich Glombitza, Rheinische Fachhochschule Köln | ||||||||||||

|

|