| Schlauchlining: Möglichkeiten und Grenzen | |

| Am 18. März 2004 fand in Würzburg der 2. Deutsche Schlauchliner-Tag statt. Die Vorträge dieser Veranstaltung erscheinen nun auch im IKT-eNewsletter, nachdem sie in der Kongreßausgabe der bi-UmweltBau erschienen sind. In dieser Ausgabe berichtet Dipl.-Ing. Christian Schulz VSB-Verband Zertifizierter Sanierungsberater für Entwässerungssysteme e.V., über technische und wirtschaftliche Möglichkeiten und Grenzen beim Schlauchlining-Verfahren. | |

| Technische und wirtschaftliche Möglichkeiten und Grenzen beim Schlauchlining-Verfahren | |

|

Von Dipl.-Ing. Christian Schulz, Hamburger Stadtentwässerung |

|

|

Durch die positiven Eigenschaften der Schlauchliner verbunden mit den guten Erfahrungen der letzten Jahre findet dieses Renovierungsverfahren zunehmend Verwendung bei der Sanierung von Abwasserkanälen und -rohrleitungen. Die Einsatzmöglichkeiten sind bei den kommunalen und privaten Betreibern von Ver- und Entsorgungsnetzen in vielen Bereichen zu finden. Die am Markt vorhandenen Produkte werden stetig erweitert und die eingesetzten Techniken und Materialien durch die Systemanbieter und die ausführenden Firmen optimiert. Das Schlauchlining-Verfahren ist derzeit das wichtigste grabenlose Sanierungsverfahren und wird in folgenden Einsatzgebieten angewendet: |

|

|

|

|

|

Abbildung 1: Schlauchlining-Verfahren Einsatzgebiete |

|

|

Die Schlauchlining-Verfahren sind für unterschiedliche Profile und Werkstoffe der Abwasserkanäle und Rohrleitungen geeignet und lassen sich systemabhängig in Nennweiten ab DN 100 bis zu begehbaren Kanälen von DN 2000 und größer einsetzen. Ein Verdämmen eines planmäßigen Ringspaltes ist nicht erforderlich, somit führt das Schlauchlining kaum zu Querschnittseinschränkungen und zu hydraulischen Verlusten der Rohrleitungen. Der folgende Beitrag befasst sich mit den grundsätzlichen technischen Anforderungen und Möglichkeiten des Schlauchlining-Verfahrens bei der Sanierung von Entwässerungskanälen. Die projektabhängigen Einsatzgebiete der unterschiedlichen Verfahren sollen unter technischen und wirtschaftlichen Gesichtspunkten betrachtet werden. Jedes Schlauchlining-Projekt stellt andere Anforderungen an die Einbauverfahren, Materialeigenschaften und Aushärtungsmethoden. Die Qualität des Endproduktes Schlauchliner und damit auch die Leistung eines Liners - eine dauerhafte Sanierung eines Rohrleitungssystems - beginnt bei der Grundlagenermittlung und endet bei der Qualitätsüberprüfung auf der Baustelle. Der Auftraggeber, der Planer sowie die ausführende Firma stehen gemeinsam in der Verantwortung für den Erfolg einer Renovierung mit dem Schlauchlining-Verfahren. Nach der DIN EN 752-5 "Entwässerungssysteme außerhalb von Gebäuden" entsprechen die Anforderungen an einen sanierten Kanal denen eines neuen Systems. Der Kanal muss dicht gegen Abwasser sein, betriebssicher, eine hydraulisch ausreichende Leistungsfähigkeit besitzen sowie gegen Abrieb und Hochdruckreinigung resistent sein und den statischen Belastungen entsprechen. Dies bedeutet vereinfacht ausgedrückt, dass der grabenlos sanierte Kanal die Kriterien "Dichtheit und Standsicherheit" über einen möglichst langen Zeitraum erfüllen muss. |

|

|

Definition Schlauchlining Die DIN EN 13689 "Leitfaden zur Klassifizierung und Planung von Kunststoff- Rohrleitungssystemen für Renovierung" unterscheidet die Sanierungstechniken von Rohrleitungen entsprechend dem Anwendungsbereich in folgende Technikfamilien:

Zur Renovierung gehört das "Vor Ort härtende Schlauchlining": Ein Lining mit einem flexiblen Schlauch, der mit einem aushärtbaren Harz imprägniert ist, wobei nach Aushärtung des Harzes ein Rohr entsteht. Das Endprodukt ist ein muffenloses neues Rohr, welches formschlüssig und dicht an dem Altrohr anliegt. Diese Technik ermöglicht auch die Renovierung von nicht kreisförmigen Querschnitten und Rohrbögen. Das Einbringen der Schlauchliner erfolgt i.d.R. über bestehende Schächte. Die Aushärtungszeit des Verbundes, bestehend aus harzgetränktem Trägermaterial und Beschichtungen bzw. Folien, ist abhängig von der Linerdimensionierung, der Länge und dem Aushärtungsverfahren. |

|

|

Was kann ein Liner leisten? Der Erfolg einer Renovierung mit dem Schlauchlining-Verfahren hängt von vielen Kriterien ab. Für die Durchführung eines Projektes sind der Auftraggeber, der Planer und die ausführende Firma gleichermaßen in der Verantwortung, folgende Bedingungen und Anforderungen zu berücksichtigen: |

|

|

|

|

|

Abbildung 2: Schlauchlining-Projekt / Randbedingungen |

|

|

Randbedingungen D ie Erfassung der Bauzustände mittels Kanalhochdruckreinigung und optischer TV-Inspektion sowie die ingenieurmäßige Sichtung der Inspektionsergebnisses mit Abgleich der Daten des Kanalkatasters sind u.a. bei der Grundlagenermittlung von großer Bedeutung.Die festgestellten Schäden können die unterschiedlichsten Ursachen haben:

Abrieb durch mechanischen Angriff, temperaturbedingte Belastungen

Angriff durch Säuren, Salze und Lösungsmittel

Erd- und Verkehrslasten, Grundwasserspiegelschwankungen

Mangelnde Bettung und Verdichtung, schlecht ausgeführte Rohrverbindungen Diese Schadensursachen haben oft auch noch Sekundärschäden wie Undichtigkeiten und Grundwassereintritte zur Folge. Grundwasserinfiltrationen sind oft auch mit Bodeneinträgen bzw. Ausspülungen der anstehenden Böden der Leitungszone verbunden. Mit der Bewertung der Schadensituation muss eine Einstufung des Altrohrzustandes des zu sanierenden Kanals erfolgen. Das Schlauchlining-Verfahren wird häufig für die Renovierung von Abwasserkanälen verwendet, die gemäß der ATV-DVWK M 127-2 in den Altrohrzustand II eingestuft sind. Das Altrohr-Boden-System ist alleine tragfähig – als Schäden kommen z.B. geringe Längsrisse mit Rohrverformung bei überprüfter funktionsfähiger seitlicher Bettung in Frage, die z.B. durch Rammsondierung oder auch Langzeitbeobachtung bestätigt sind. |

|

|

|

|

|

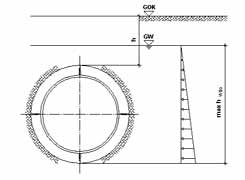

Abbildung 3: Grafik Altrohrzustand II |

|

|

|

|

|

Abbildung 4: Bild Längsrisse (Altrohrzustand II) Quelle: ATV- Zustandsreferenzkatalog |

|

|

Bei dem Ansatz der Parameter der örtlichen

Imperfektion, der Ovalisierung und der Ringspaltbildung für Kreisprofile

gemäß der ATV-DVWK M 127-2 ergeben sich für den Lastfall Grundwasser ca.

3, 0 m über Rohrsohle folgende Linerwandstärken: Kreisprofil DN 400: ca. 6,5 mm (Synthesefaserfilz) ca. 4,5 mm (GFK-Liner) Kreisprofil DN 1000: ca. 16,5 mm (Synthesefaserfilz) ca. 12,5 mm (GFK-Liner) Die Einstufung der Altrohrzustände bzw. die Beurteilung der Schadensituation ist für die Standsicherheit der Schlauchliner von maßgeblicher Bedeutung. Weitere Randbedingungen können u.a. auch Planungskonzepte sein, z.B. ein vorhandener Sammler soll als Stauraumkanal innerhalb eines Abwassernetzes eingesetzt werden. Daraus ergeben sich ganz andere Betriebsbedingungen für diesen Kanal. Diese genannten Randbedingungen haben Einfluss auf das Einbauverfahren und auf die Betriebsbedingungen sowie die Materialanforderungen. |

|

|

Einbaubedingungen Die Zugänglichkeit zu Schachtbauwerken, die verkehrliche Situation und die Maßnahmen für die Aufrechterhaltung der Vorflut der Kanäle bei einem Schlauchlining-Projekt sind wichtige Einbaubedingungen. Dazu gehören auch die Anzahl der Anschlussleitungen und somit die Aufrechterhaltung der Vorflut aus Kopfbaugruben, aus vorhandenen Revisionsschächten oder aus Rohrreinigungsöffnungen in den Kellern. Die Rohrgeometrie, die Art des Profils und ggf. vorhandene Querschnittsveränderungen sind ebenso wichtig. Die Einbaubedingungen haben Einfluss auf die Einbauverfahren und die Materialanforderungen. |

|

|

Einbauverfahren Die Auswahl der Einbauverfahren erfolgt durch die Bewertung der Einbau- und Randbedingungen. Das Einbauverfahren hat direkten Einfluss auf die Materialanforderungen. |

|

|

Betriebsbedingungen Die Betriebsbedingungen der Abwassernetze und Rohrleitungen, wie z.B. Industrieabwässer oder Druckrohrleitungen haben direkten Einfluss auf die Materialanforderungen. |

|

|

Materialanforderungen

Die Materialanforderungen ergeben sich aus den Anforderungen der o.g. Einbaubedingungen, Einbauverfahren, Betriebsbedingungen und unter Berücksichtigung der Randbedingungen. |

|

|

Qualitätsüberprüfung

Die Qualitätsüberprüfung durch Probenentnahmen auf den Baustellen ist die Überprüfung der Erfüllung der Anforderungen bezogen auf die ausgewählten Werkstoffe. |

|

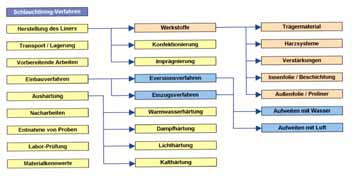

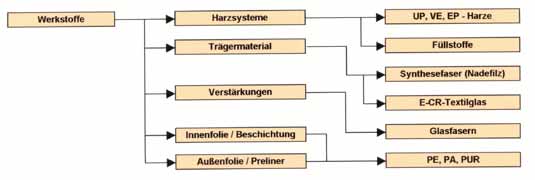

| Zur Verwendung kommende Materialien und Techniken | |

|

|

|

|

Abbildung 5: Flussdiagramm Schlauchlining / Techniken / Materialien |

|

|

Herstellung des Liners Trägermaterial Ein Schlauchliner besteht aus korrosionsbeständigen Trägermaterialien aus Synthesefasern oder E-CR-Textilglas. Die großflächigen Bahnen z.B. der "Nadelfilze" werden stumpfstoßend oder auch überlappend ein- oder mehrlagig zu Schläuchen vernäht. Für die Herstellung von Glasfaserschläuchen werden überwiegend zwei Verfahren eingesetzt. Zum einen werden Glasfasergewebe oder Glaswirrfasern zu einem nahtlosen Schlauch gefertigt. Zum anderen werden Glasgewebestreifen in Längsrichtung überlappend lagenversetzt angeordnet und ebenfalls zu einem nahtlosen Schlauch hergestellt. Die Glasfasern erhöhen in diesem Verbund die Festigkeit des Schlauches. Die Liner aus Synthesefaser erzielen i.d.R. größere Einbaudicken. Je nach Systemanbieter erhalten die Filze auf der Innen- bzw. Außenseite Beschichtungen oder Folien. Die Innenfolien sind mit dem Trägermaterial entweder dauerhaft verbunden oder werden nach dem Einbauvorgang ausgebaut. Die Außenfolien sind aus umweltrelevanten Gesichtspunkten vorgeschrieben. Eine Kombination von Nadelfilz und E-CR-Glas als Verstärkung bzw. ein Anteil aus Druckgewebe (Polyestergarne), die sog. "Sandwich-Schläuche", werden in den Bereichen, wo hohe Steifigkeiten bzw. Festigkeiten gefordert sind, eingesetzt. So ein Schlauch mit einem Druckgewebeanteil kann man sich vereinfacht wie einen Feuerwehrschlauch vorstellen. Diese Liner werden u.a. für die Renovierung von Druckrohrleitungen für sehr hohen Innendruck dimensioniert. Die Liner aus Synthesefasern erzielen i.d.R. größere Einbaudicken. Gemäß der Herstellerangaben ist der zu erwartende Werkstoffkennwert E-Modul [N/mm²] von einem Schlauchliner mit einem Wandaufbau aus Glasfasergewebe ca. 4 mal höher als der aus Synthesefasern. Die Schläuche können in beliebigen Formen hergestellt werden. Das zu renovierende Altrohr kann Kreis-, Ei- oder Kastenförmig sein. Für jedes Profil der Nennweiten DN 100 bis DN 2000 und größer kann ein Schlauchliner konfektioniert werden. |

|

|

Harzsysteme Für das Schlauchlining-Verfahren werden die Trägermaterialien werksseitig mit abwasserbeständigen (i.d.R. pH1 – pH 10) und feuchtigkeitsunempfindlichen, warm- oder lichthärtenden Harzen imprägniert. Die am häufigsten verwendeten Harze sind die Ungesättigten Polyesterharze (UP). Für die Kanalsanierung werden UP-Harze der Gruppe 3 gemäß DIN 18820 eingesetzt. Die Norm definiert die chemischen, mechanischen und thermischen Eigenschaften der ausgehärteten Produkte. Als zweite Gruppe werden die Epoxidharze (EP) gemäß DIN 16946-2 wegen ihrer u.a. hohen mechanischen Festigkeit und Haftung verwendet. Die Vinylesterharze (VE) nach DIN 18820-2 sind Spezialharze und finden ihre Anwendung wegen der u.a. höheren chemischen und thermischen Eigenschaften im industriellen Einsatzgebiet. Das ausgehärtete Harz beeinflusst das Verformungsverhalten und die Tragfähigkeit der Schlauchliner. Bei der Herstellung von Harzen werden z.B. den UP-Harzen Zuschlagstoffe bzw. Füllstoffe für die Erhöhung der mechanischen Eigenschaften wie z.B. des E- Moduls und damit der Ringsteifigkeit von Schlauchlinern beigefügt. Als Füllstoffe werden unter Berücksichtigung der chemischen Tauglichkeit überwiegend mineralische Naturprodukte (Quarzsand) oder Aluminiumsilikat verwendet. Die Imprägnierung kann je nach Anwendungsfall auch im Baustellenbereich erfolgen. Hierfür werden mobile Imprägnierungsanlagen eingesetzt, die eine kontinuierliche, witterungsunabhängige Harztränkung des Trägermaterials gewährleisten. Zur Sicherstellung einer porenfreien Imprägnierung ist das Trägermaterial mit Vakuum zu beaufschlagen. |

|

|

|

|

|

Abbildung 6: Flussdiagramm Werkstoffe |

|

|

Transport / Lagerung Die harzgetränkten Schläuche werden je nach Aushärtungsmethode in Kühlcontainern / -behältern oder in lichtundurchlässigen Verpackungen zur Baustelle transportiert. Die warmhärtenden Linersysteme werden in Containern mit Eis verpackt, gelagert und mit einer Thermodecke abgedeckt. Im gekühlten Zustand < 8 ° C kann der Liner mehrere Tage verarbeitungsfähig gehalten werden. In Kühlcontainern werden die Liner auf die Baustelle geliefert. Die imprägnierten GFK-Schläuche sind gemäß der Hersteller bei einem Temperaturbereich von ca. 5 ° C bis etwa 30 ° C mehrere Wochen in entsprechenden lichtdichten Behältern zu lagern. Die Anlieferung zu den Baustellen erfolgt in lichtdichten Transportbehältern. |

|

|

Vorbereitende Arbeiten Die vorbereitenden Arbeiten an dem zu sanierenden Kanal sind von besonderer Bedeutung. Der Schlauchliner muss dicht und formschlüssig an der Wandung des Altrohres anliegen, um eine dauerhafte Renovierung sicherzustellen, denn die Qualität der Vorarbeiten beeinflusst u.a. die Standsicherheit der Liner. Dazu gehört z.B. das Beseitigen von Hindernissen vor dem Einbau des Schlauches. Scharfkantige einragende Teile wie Stutzen und Scherben sind so anzugleichen, dass eine Beschädigung des Schlauchliners ausgeschlossen ist. Inkrustationen und verfestigte Ablagerungen sind mit einem geeigneten Verfahren zu entfernen. Grundwasserinfiltrationen sind systemabhängig vor dem Schlaucheinbau abzudichten. Im Vorfeld der Konfektionierung des Schlauchliners ist eine Kalibrierung der Geometrie des Altrohres hinsichtlich Form und Nennweite durchzuführen. |

|

|

Einbauverfahren Eversionsverfahren Bei den Eversionsverfahren bzw. Umstülpverfahren wird der Schlauchanfang mit einem Stahlbogen oder -kragen im Schacht vor der Rohröffnung des zu sanierenden Kanals positioniert. Mit Hilfe eines entsprechenden Überdrucks (verfahrensbedingt zwischen 0,5 und 2 bar) wird das geharzte Schlauchmaterial kontinuierlich durch Wasserdruck bzw. Druckluft in den Kanal eingekrempelt. Einziehverfahren Beim Einziehverfahren wird das geharzte Schlauchmaterial mittels Seilwinden vom Schacht aus in den zu sanierenden Kanal eingezogen. Um den Schlauch zu schützen, werden vor dem Einziehvorgang z.B. Gleitfolien in die Sohle des Kanals eingebaut. Anschließend wird der Schlauch mit Wasser oder Druckluft aufgestellt und gegen die Wandung des Altrohres gepresst. Bei größeren Einbaulängen sind beim Durchfahren einzelner Schächte (Zwischenschächte) zur Stabilisierung des Schlauchliners Stützschläuche bzw. Rohre einzubauen. |

|

|

Aushärtung Bei der Aushärtung der Harzsysteme beim Schlauchlining können drei Verfahren unterschieden werden. 1. Warmhärtung

3. Kalthärtung: Aufweitung des Schlauches i.d.R. durch Druckluft, die Aushärtung des Harzes erfolgt unter Verwendung von "Härtern und Beschleunigern" unter Ausnutzung der Umgebungstemperatur. |

|

|

Warmwasserhärtung

Über mobile Heizanlagen wird das für den Einbau bzw. das Aufstellen des Liners verwendete Wasser auf eine Reaktionstemperatur zwischen ca. 60 ° C und 90 ° C erwärmt und über ein eingebautes Schlauchsystem zirkuliert. Die Dauer dieses Vorganges ist abhängig von der Dimension und der Einbaulänge des Schlauches. Nach Beendigung der Aushärtung ist das Wasser langsam (natürliche Abkühlung) auf die Umgebungstemperatur (ca. 20 ° C bis 25 ° C) abzukühlen, um entstehende Spannungen im ausgehärteten Rohr zu reduzieren. Optimale Einbaulängen im nicht begehbaren Bereich liegen bei den warmwasserhärtenden Verfahren zwischen 150 und 400 m. In Abhängigkeit der Randbedingungen (z.B. Dimension, Anzahl der Zuläufe) sind auch größere Einbaulängen möglich. Daraus ergeben sich große Wassermengen, die für die Dauer der Aushärtung unter entsprechendem Energie- und Zeitaufwand erhitzt werden müssen. |

|

|

Dampfhärtung Nachdem der Schlauch mit Druckluft (ca. 0,3 bar, Nennweiten- bzw. verfahrensabhängig) an die Altrohrwandung gepresst wurde, erfolgt die eigentliche Dampfhärtung. Der Schlauch wird mit heißem Dampf durchströmt. Der Verlauf der Druck- und Temperaturstufen ist im wesentlichen von der Wandstärke des Materials abhängig. Der Aushärteprozess gliedert sich in mehrere Phasen, in denen die Dampftemperaturen zu steuern sind. Dabei werden Dampfeintrittstemperaturen zwischen ca. 60 ° C bis 115 ° C erzeugt. Nach Beendigung der sogenannten Nachhärtephase ist der Liner langsam abzukühlen. Vor dem Entfernen der Packer muss überprüft werden, ob das entstandene Kondensat ausreichend abgeführt wurde, da ggf. in dem Bereich (z.B. Unterbogen im Kanal) der Liner nicht genügend aushärten konnte. In so einem Fall wird die Dampftemperatur wieder entsprechend erhöht und der Liner erneut ausgehärtet. Bei den dampfhärtenden Verfahren werden i.d.R. Profile von Freispiegelleitungen der Nennweiten DN 100 bis DN 450 mit dem Schlauchlining-Verfahren renoviert. Die Profile können in Abhängigkeit von der einzubauenden Länge auch größer sein, denn die Anlagen für die Dampferzeugung sind das entscheidende Kriterium. Bei der Dampfhärtung wird der Schlauch mit heißem Dampf durchströmt und somit ist das Volumen des Sanierungsabschnittes von Bedeutung. Derzeit sind Anlagen im Einsatz, die ein Druckluft / Dampfgemisch zwischen 220 bis 1500 kg / h erzeugen. Daraus ergeben sich in Abhängigkeit der Nennweiten die möglichen Einbaulängen, z.B. für ein Kreisprofil DN 400 kann ein Abschnitt von ca. 120 m ausgehärtet werden. |

|

|

Lichthärtung Der GFK-Schlauchliner wird in die zu sanierende Leitung mit dem Einziehverfahren eingebracht. Mit Druckluft wird der Liner an die Wandung des Altrohres gepresst. Die Höhe der "Aufstelldrücke" ist abhängig von der Dimension des Schlauches bzw. von der Nennweite des zu sanierenden Kanals. Im allgemeinen wird ein Aufstelldruck von bis zu 0,3 bar erreicht. Sobald die UVA-Lichtquelle eingeschaltet ist, wird diese mit einer bestimmten Aushärtungsgeschwindigkeit zum Zielschacht gezogen. Diese Geschwindigkeit ist abhängig von der Nennweite des Schlauches und der Leistungsfähigkeit der Lampenketten. Ein Richtwert für die Aushärtungsgeschwindigkeit beträgt ca. 50 cm /min. Während der Lichthärtung wird durch die Reaktion des Harzes Wärme erzeugt, dabei entstehen Temperaturen von über 100 ° C. Die Aushärtung des Liners ist im wesentlichen nach Beendigung des Durchziehens der UVA-Lichterkette abgeschlossen. Nach einer Abkühlphase wird der Druck abgelassen, die Verschlussstopfen ausgebaut und die Innenfolie, die als Schutzfolie während der Lichthärtung diente, entfernt. Bei den lichthärtenden Verfahren werden i.d.R. Profile von Freispiegelleitungen der Nennweiten DN 150 bis DN 1000 mit Einbaulängen bis zu 150 m pro Sanierungsabschnitt mit dem Schlauchlining-Verfahren renoviert. Die Kabellänge der Lichtquellen sind die maßgebliche Größe für die Einbaulänge. |

|

|

Zusammenfassung Aushärtungsverfahren Für alle Aushärtungsverfahren muss zum einen der Innendruck zur Aufrichtung und Fixierung des Schlauches gegen die Rohrwand während der gesamten Aushärtungsphase konstant gehalten und die Höhe des Druckes entsprechend des Systemhandbuches sichergestellt werden. Zum anderen ist die gesamte Härtungsphase nach den Vorgaben des entsprechenden Qualitätsmanagementhandbuchs vorzunehmen. Für die Warmwasserhärtungsverfahren sind die Vor- und Rücklauftemperaturen sowie Temperaturen zwischen Schlauchliner und Altrohr an den Anfangs- und in den Zwischenschächten zu dokumentieren. Für die Dampfhärtungsverfahren sind die Temperaturen zwischen Schlauchliner und Altrohr am Endschacht im Bereich der Sohle (tiefster Punkt) zu erfassen. Für die Lichthärtung sind während der gesamten Aushärtungsphase die Druck- und Temperaturverläufe sowie die Ziehgeschwindigkeit der Lichterkette zu dokumentieren. |

|

|

Nacharbeiten Ein Ziel der Sanierung ist ein geschlossenes System für das Gesamtbauwerk Haltung, Schächte und den Anschlussleitungen ohne Grundwassereintritt herzustellen. |

|

|

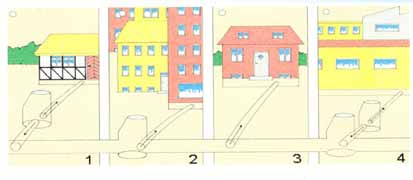

Zulaufanbindung

Die vor der Sanierung eingemessenen Anschlussleitungen / Seitenzuläufe werden mittels TV-gesteuertem Fräsroboter wieder aufgefräst. In vielen Fällen werden Hutprofiltechniken oder Verpresstechniken für eine Zulaufeinbindung angewendet. Der Einsatz dieser Techniken ist abhängig von den Randbedingungen der jeweiligen Projekte, wie z.B. die Schadensituation der Einbindungsbereiche (Grundwassereintritte, Hohlräume usw.), und dem Sanierungskonzept Anschlussleitungen. Die folgende Grafik gibt einen Überblick über die Einsatzmöglichkeiten des Schlauchlining-Verfahrens von Anschlussleitungen. |

|

|

|

|

|

Abbildung 7: Einsatzmöglichkeiten Renovierung Anschlussleitungen |

|

|

Schachtanbindung Die dauerhaft wasserdichte Anbindung der Schlauchliner an die Schachtbauwerke und –gerinne muss hinterwanderungsfrei sichergestellt sein. Die Ausführung wie z.B. der Einsatz von quellfähigen Dichtungsbändern oder kunststoffmodifiziertem Zementmörtel erfolgt in Abhängigkeit von den örtlichen Randbedingungen. Die Spiegel bzw. die Stirnseiten der Schächte sowie die Podestflächen können zusätzlich mit GFK-Laminat oder korrosionsbeständigen Mörteln ausgekleidet werden. Der Aufwand dieser Arbeiten ist natürlich vom baulichen Zustand der Bauwerke abhängig und muss bei der Sanierungsplanung berücksichtigt werden. |

|

|

|

|

|

Abbildung 8: Bild Schachtanbindung |

|

|

Entnahme von Proben / Überprüfung der Materialkennwerte Für die Qualitätskontrolle ist ein Probestück (Länge/Breite ca. 30x20 cm) des ausgehärteten Schlauchliners zu entnehmen. Die Probeentnahme erfolgt je Aushärtungsvorgang i.d.R. in einem Schacht. Das Probestück wird im Auftrag des Auftraggebers von einem Prüfinstitut auf E-Modul, Biegefestigkeit, Wanddicke, Wasserdichtheit und Materialzusammensetzung überprüft. Die Basis für diese Überprüfung sind die systemabhängigen und verfahrensbedingten Materialkennwerte, welche vor der Durchführung eines Projektes von dem Auftragnehmer durch Eignungsnachweise und Erstprüfungen zu erbringen sind. Zu solchen Eignungsnachweisen gehören:

|

|

|

Fazit Mit der Renovierung eines Abwasserkanals wird eine Änderung des baulichen Zustandes angestrebt, bei der Schäden in einem Netzabschnitt beseitigt bzw. die Schadensentwicklung gestoppt wird. Auf diese Weise wird die "Lebensdauer" der Kanäle verlängert. Die Nutzungsdauer von renovierten Abwasserkanälen wird i.d.R. verfahrensunabhängig auf 50 Jahre angesetzt, sofern ein lückenloses Qualitätsmanagement im Rahmen der Eigen- und Fremdüberwachung durchgeführt wird, denn Fehler werden nicht erst beim Einbau gemacht. Das "Vor Ort härtende Schlauchlining" muss unter den im Kanal herrschenden Bedingungen als Endprodukt ein neues, dichtes und standsicheres Rohr für die angesetzte Nutzungsdauer ergeben. Ein in diesem Sinn erfolgreich durchgeführtes Schlauchlining-Projekt ist auch |

|

|

Quellenverzeichnis und Literatur VSB-Empfehlung Nr. 5 Zusätzliche Technische Vertragsbedingungen Schlauchlining-Technik Haltungen (drucklos)

VSB-Empfehlung Nr. 01 Ingenieurleistungen bei der Sanierungsplanung

DIN EN 752-5 Entwässerungssysteme außerhalb von Gebäuden, Teil 5: Sanierung

DIN EN 13380 Allgemeine Anforderungen an Bauteile für die Renovierung und Reparatur von Abwasserleitungen und -kanälen außerhalb von Gebäuden DIN EN 13689 Leitfaden zur Klassifizierung und Planung von Kunststoff-Rohrleitungssystemen für Renovierung DIN EN 13566-4 Kunststoff-Rohrleitungssysteme für die Renovierung von erdverlegten drucklosen Entwässerungsnetzen (Freispiegelleitungen), Teil 4: Vor Ort härtendes Schlauchlining ATV-DVWK M 127-2 Statische Berechnung zur Sanierung von Abwasserkanälen und -leitungen mit Lining- und Montageverfahren Hamburger Stadtentwässerung (HSE) Anforderungsprofil Schlauchrelining, Qualitätssicherungsplan Kanalsanierung

Hans-Jürgen John Fehler in der Kanalsanierung Erkennen – Vermeiden

Joachim Lenz Schriftenreihe aus dem Institut für Rohrleitungsbau, FH Oldenburg

IKT Kurzbericht Qualitätseinflüsse Schlauchliner, Stichproben-Untersuchung an Sanierten Abwasserkanälen, IKT-Institut für Unterirdische Infrastruktur |

|

|

Für

weitere Informationen Dipl.-Ing. Christian Schulz Hamburger Stadtentwässerung Banksstr. 4 – 6, 20097 Hamburg Tel.: 040/3498-57126 e-mail: christian.schulz@hhse.de |