| 4.3.4.1 Mörtelbeschichtungen | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

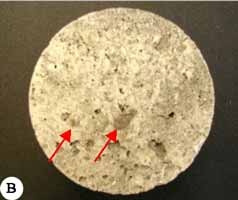

10 der 26 mit Mörtel beschichteten Schächte (Nr. 2, 8, 17, 18, 19, 23, 25, 31, 32 und 34) zeigten sich bei der optischen Inspektion (einschließlich Abklopfen der Wandung) in einwandfreiem Zustand (vgl. z.B. Abb. 94). Sie waren frei von sichtbaren Rissen, Undichtigkeiten und Fehlstellen in der Wandung und ließen bei Abklopfen keine Hohlstellen erkennen. Die Zu- und Abläufe waren bündig und dicht angebunden. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Abb. 94: Beispiele für Mörtelbeschichtungen ohne sichtbare Mängel |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Bei 16 der 26 mit Mörtel beschichteten Schächte zeigten sich bei der optischen Inspektion (einschließlich Abklopfen) deutliche Mängel, wie Risse, Hohlstellen, Fehlstellen oder Undichtigkeiten in der Beschichtung (Abb. 95). Allerdings waren diese Mängel häufig erst bei der zweiten Inspektion nach 6 (3) Monaten eindeutig zu erkennen. In einigen Fällen konnten bei der zweiten Inspektion erstmalig Schäden festgestellt werden. Lediglich drei Schächte wiesen ausschließlich Hohlstellen auf. An insgesamt 8 Schächten wurden Risse in der Mörtelbeschichtung festgestellt. Sechs dieser acht Schächte zeigten darüber hinaus auch Hohlstellen bei Abklopfen der Beschichtung. Fünf Schächte wiesen Fehlstellen in der Beschichtung, wie z.B. Abplatzungen in der Nähe von Steigeisen, keinen oder zu geringen Materialauftrag in Teilbereichen oder eine stark wellige Oberfläche auf. Fünf Schächte zeigten Undichtigkeiten mit Durchfeuchtung. Eine höhere Schadenshäufigkeit bei den durch Straßenverkehr hoch belasteten Schächten wurde nicht festgestellt. Tabelle 33 gibt eine detaillierte Übersicht über die Ergebnisse der optischen Inspektion an mittels Mörtelbeschichtung sanierten Schächten. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Abb. 95: Beispiele für

Mörtelschachtbeschichtungen mit optisch feststellbaren Mängeln. A: Netzartig verteilte Risse über die gesamte Schachtwandung B: Riss im Konusbereich des Schachtes. C: Feuchte Fläche in der Beschichtung. D: Beschichtung im Konusbereich stark wellig. E: Zu geringer Materialauftrag unterhalb eines Steigeisens. F: Klinker im Konusbereich nur teilweise beschichtet. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Tabelle 33: Ergebnisse der optischen Inspektion in mittels Mörtelbeschichtungen sanierten Schächten |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Tabelle 33 (Forts.): Ergebnisse der optischen Inspektion in mittels Mörtelbeschichtungen sanierten Schächten |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

An den 26 mit Mörtel beschichteten Schächten wurden Prüfungen der Haftzugfestigkeit der Beschichtung in Anlehnung an ZTV-SIB90 [63] bzw. DafStb-Instandsetzungs-Richtlinie [50] an jeweils drei Stellen der Beschichtung (im oberen, mittleren und unteren Bereich des Schachtes) durchgeführt (Tabelle 34 und Tabelle 35). Ähnlich wie bei den Prüfungen der Abreißfestigkeit (vgl. Abschnitt 4.3.1.2) sind auch hier in jedem Einzelfall die Versagensart bzw. die Bruchbilder bei der Bewertung zu berücksichtigen. Lediglich bei zwei Prüfungen versagte der Prüfkörper zu mehr als 25 % in der Klebefuge (Schacht Nr. 38, mitte und Schacht Nr. 41, unten). Grundsätzlich wiesen die gemessenen Haftzugwerte große Schwankungen auf. Bei den Mörtelbeschichtungen auf Mauerwerk lag der höchste Wert bei 2,5 N/mm2 (Schacht Nr. 9, mittig), während in drei Fällen (Schacht Nr. 10, 23 und 29, jeweils mittig) keine Haftzugfestigkeit gemessen werden konnte, da sich die Mörtelbeschichtung schon zu Beginn der Prüfung vom Mauerwerk löste. Bei den Mörtelbeschichtungen auf Beton lag der höchste Wert bei 2,8 N/mm2 (Schacht Nr. 28, Betonkonus, oben). In sieben Fällen konnte wiederum keine Haftzugfestigkeit gemessen werden (Schacht Nr. 1, unten, Schacht Nr. 14, oben und mittig, Schacht Nr. 18, unten, Schacht Nr. 40, alle drei Prüfungen), da sich auch hier die Beschichtung bereits bei Prüfbeginn vom Untergrund löste. In einem Extremfall (Nr. 40) fielen die Proben direkt nach dem Bohrvorgang ohne weitere Kraftaufbringung aus der Wandung, hier war ein Vergussmörtel für die Beschichtung eines Betonschachtes mit starker Korrosion verwendet worden. An Schacht Nr. 29 wurde im oberen Bereich des Schachtes mit 2,5 N/mm2 eine sehr hohe und im mittleren und unteren Bereich des Schachtes eine demgegenüber nur sehr geringe Haftzugfestigkeit von 0,0 bzw. 0,3 N/mm2 gemessen. Während im oberen Bereich des Schachtes der Mörtel direkt auf die Schachtwandung aus Beton aufgeschleudert worden war, limitierte im mittleren und unteren Bereich des Schachtes die von Hand aufgetragene Mörtelvorbeschichtung die Haftzugfestigkeit. Bei Mörtelbeschichtungen auf korrodierten Betonwandungen wurden durchgängig niedrige Haftzugwerte (<= 0,7 N/mm2) gemessen. Als mögliche Ursache für dieses frühzeitige Versagen sind insbesondere Schwächen in der Oberflächenvorbehandlung anzuführen. Bei 6 von insgesamt 12 Prüfungen lag die Bruchstelle komplett im Untergrund, bei weiteren drei Prüfungen in der Trennfuge zwischen Beschichtungsmaterial und Untergrund. Auch in den übrigen Prüfungen bei nicht-korrodiertem Untergrund (Beton und Mauerwerk) versagte i.d.R. die Trennfuge zwischen Untergrund und Beschichtung. Die Inaugenscheinnahme der Prüfkörper bestätigte in vielen Fällen die mangelhafte Oberflächenvorbereitung, z.B. durch Schmutzreste in der Trennfuge (vgl. Abb. 96). |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Abb.

96:Sichtbare Schmutzreste auf Haftzug-Prüfkörpern bei Bruch in der

Trennfuge. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Tabelle 34: Haftzugfestigkeiten der Mörtelbeschichtungen auf den

Schachtwandungen der Mauerwerksschächte |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Tabelle 35: Haftzugfestigkeiten der Mörtelbeschichtungen auf den

Schachtwandungen der |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

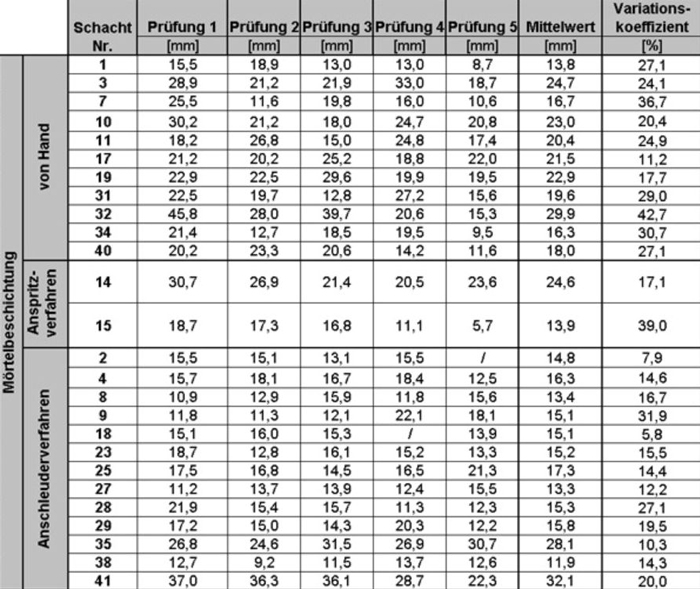

Ergänzend wurden an den 26 Mörtelbeschichtungen Kernbohrungen an jeweils 5 Stellen der Beschichtung (über die Tiefe des Schachtes verteilt; Prüfung 1: Sohlenbereich, Prüfung 5: Konusbereich) ausgeführt, um die Beschichtungsdicke zu messen. Tabelle 36 gibt eine Übersicht über sämtliche gemessene Schichtstärken an den Mörtelbeschichtungen. Die durchschnittliche Beschichtungsdicke sämtlicher untersuchter Mörtelbeschichtungen betrug 18,8 mm. Bei Schächten aus Betonfertigteilen mit dem Schadensbild Korrosion wurden insgesamt deutlich dickere Mörtelschichten (Ø 24,9 mm) aufgetragen. Die durchschnittlichen Schichtstärken der Mörtelbeschichtungen auf Schächten aus Mauerwerk (Ø 17,8 mm) und auf Schächten aus Betonfertigteilen mit Undichtigkeiten (Ø 18,7 mm) wichen nur geringfügig voneinander ab. Die in der Instandsetzungs-Richtlinie des DAfStb [50] vorgeschlagene Mindestschichtdicke für kunststoffmodifizierte Mörtel von 10 mm ist bei vier Schächten (Nr. 1, 15, 34 und 38), jeweils bei einer Prüfung, unterschritten worden. Unabhängig von der Auftragsart zeigten sich deutlich erkennbare Schwankungen in der Schichtstärke über die Schachtwandung, mit Variationskoeffizienten größer 10 %. Die im Mittel größten Schichtdicken waren beim Handauftrag zu verzeichnen; allerdings ergaben sich erhebliche Wanddickenschwankungen mit Kleinstwerten von ca. 10 mm und Größtwerten von ca. 45 mm. Wird eine gleichmäßige Schichtdicke bei geringem Materialverbrauch angestrebt, bietet das Anschleuderverfahren hier offensichtlich Vorteile. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Tabelle 36: Übersicht über sämtliche gemessene Schichtstärken an den Mörtelbeschichtungen |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Vor dem Hintergrund der o.a. und detailliert dargestellten Ergebnisse zeigt Abb. 97 eine Übersicht über die Untersuchungsergebnisse für die einzelnen in Tabelle 14 bis Tabelle 20 beschriebenen Schachtbauwerke mit Blick auf die im Rahmen des Vorhabens gezielt variierten Untersuchungsrandbedingungen. Ergänzende Hinweise zu den Besonderheiten bei der Sanierungsausführung können Abschnitt 4.3.3 entnommen werden. Der Schwerpunkt dieser Übersicht liegt auf den Ergebnissen der optischen Inspektion, der Haftzugfestigkeitsprüfung und der Überprüfung der Wasserdichtheit (vgl. Abschnitt 4.3.1.4). | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Abb. 97: Übersicht über die Untersuchungsergebnisse der optischen Inspektion, der Prüfung der Haftzugfestigkeit und der Überprüfung der Wasserdichtheit an den 26 im Rahmen des Projektes mit Mörtel beschichteten Abwasserschächten, weitere Informationen vgl. Tabelle 14 bis Tabelle 20 und Abschnitt 4.3.3 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Über diese grundsätzlichen Ergebnisse hinaus konnten weitere Erkenntnisse aus der optischen Inspektion und den Prüfungen der in situ gewonnenen Mörtelproben abgeleitet werden. Die wesentlichen Ergebnisse sind nachfolgend zusammengefasst. Unterschiede in der Oberflächenstruktur der Beschichtungen konnten zwischen den verschiedenen Auftragsarten festgestellt werden. Eine i.d.R. sehr glatte Oberfläche lag bei den von Hand aufgetragenen Mörtelbeschichtungen bzw. bei den nachträglich von Hand nachbearbeiteten Oberflächen der im Anspritzverfahren beschichteten Schächte vor. Die Oberflächen der im Anschleuderverfahren beschichteten Schächte waren i.d.R. leicht wellig. Die ebenfalls im Anschleuderverfahren aufgebrachten Sewament 100 – Beschichtungen besaßen eine sehr porige Oberfläche, einzelne Poren waren bis zu 5 mm tief und maßen 4 mm im Durchmesser. Auf dieser porigen Oberfläche lagerte sich geringfügig mehr Schmutz als auf den glatteren Oberflächen ab. Besonders häufig lagen Mängel wie Rissbildung, Hohlstellen und zu geringer Materialauftrag im Bereich der Steigeisen vor. Bei einem Schacht (Nr. 38) waren an den Stellen, an denen die neuen Steigbügel nach dem Beschichtungsvorgang angebracht worden waren, Abplatzungen in der Mörtelbeschichtung zu erkennen (vgl. Abb. 99). In einigen Fällen, bei denen die Steigeisen vor Ausführung der Beschichtung nicht abmontiert worden waren, war aufgrund der Dicke der Mörtelbeschichtung keine ausreichende Auftrittsfläche, mit z.T. nur ca. 8 cm Auftrittstiefe, gegeben (vgl. Abb. 98). Die Mindestauftrittstiefe sollte 12 cm betragen (vgl. Abschnitt 3.1.1). |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Abb. 98: Zu geringe

Auftrittstiefe an einem Steigeisen, |

Abb. 99: Abplatzungen in der Mörtelbeschichtung bei

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Bei allen Mörtelbeschichtungen auf Betonschächten mit dem Schadensbild Korrosion war eine mehr oder weniger starke grün-schwarze Verfärbung zu erkennen, was nach Herstellerangaben auf einen beginnenden Angriff durch Schwefelsäurekorrosion hinweisen kann. Unterschiede in der Mörtelkonsistenz in den betroffenen Bereichen konnten bei einem Abklopfen der Beschichtung nicht festgestellt werden. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Abb.

100: Grün-schwarze Färbung bei Mörtelbeschichtungen in Schächten mit

starker Schwefelsäurebelastung. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Die seitlichen Zuläufe in der Schachtwandung waren i.d.R. bündig und dicht angebunden (vgl. z.B. Abb. 101). In einem Fall (Schacht Nr. 4) war ein Zulauf aus Steinzeug so stark gerissen, dass er bei der Sanierung entfernt werden musste. Hier war zwar der Übergang zur Schachtwandung bündig ausgebildet, aber kein neues Rohr eingebaut worden. Daher war im gesamten Bereich hinter der Schachtwandung der anstehende Boden sichtbar (vgl. Abb. 102). | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Abb. 101: Bündige und dichte Anbindung eines seitlichen Zulaufs |

Abb. 102: Boden hinter seitlichem Zulauf sichtbar |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Die Anbindung der Zu- und Abläufe im Sohlenbereich war i.d.R. bündig ausgeführt (vgl. Abb. 103). Lediglich in einem Fall (Schacht Nr. 40) war im Bereich des Zulaufs nur die Wandung beschichtet worden. Bis zu dem einige Zentimeter zurückliegenden Kanalrohr war das Mauerwerk sichtbar (vgl. Abb. 104). | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Abb. 103: Bündige Anbindung eines Zulaufes im Sohlenbereich |

Abb. 104: Nicht beschichtete Stelle im Bereich eines Zulaufs |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Die Sohlen und Bermen der sanierten Schächte waren i.d.R. in einem guten optischen Zustand (vgl. Abb. 105). Bei fünf der 26 mit Mörtel beschichteten Schächte (Nr. 1, 7, 8, 9, 10) wurden neue Halbschalen für das Gerinne eingebaut und die Bermen neu mit Mörtel ausgebildet. Bei sechs Schächten (Nr. 3, 27, 28, 29, 34, 35) wurden zwar die Gerinne und die Bermen nicht saniert, die Beschichtung der Wandung aber bündig und augenscheinlich dicht an die bestehende Berme angebunden. Bei zwei der 26 Schächte (Nr. 4, 11) wurde sowohl die Berme als auch das Gerinne beschichtet, auch hier waren keine Undichtigkeiten oder Fehlstellen zu erkennen. In acht Fällen (Schächte Nr. 1, 2, 7, 9, 11, 15, 31, 32) wurde die Berme mit Klinkersteinen geschützt, nur bei einem Schacht (Nr. 1) wurde eine undichte Stelle im Übergangsbereich Berme-Wandung festgestellt. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Abb. 105: Ausführung der

Schachtsohlen A: Gerinne und Berme beschichtet. B: Vorhandenes Gerinne und Berme an Beschichtung angebunden. C: Geklinkerte Berme mit Undichtigkeit im Übergangsbereich Wandung-Berme. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

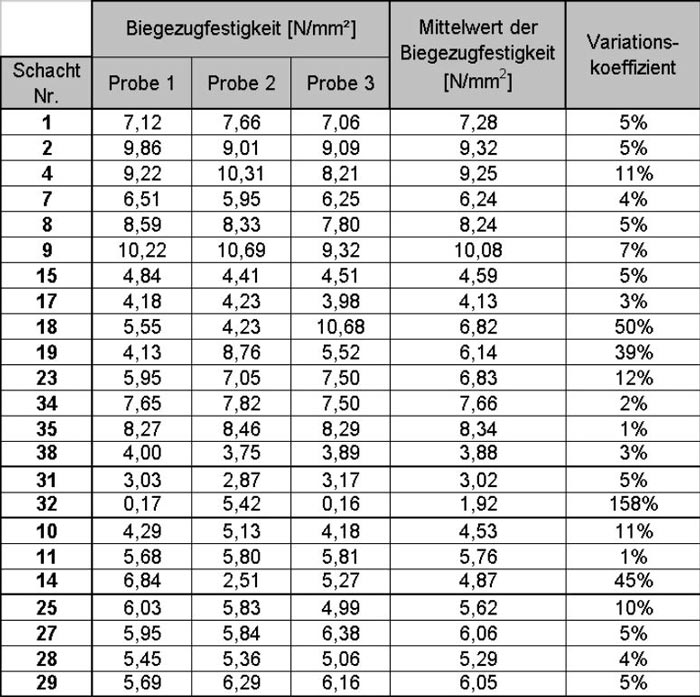

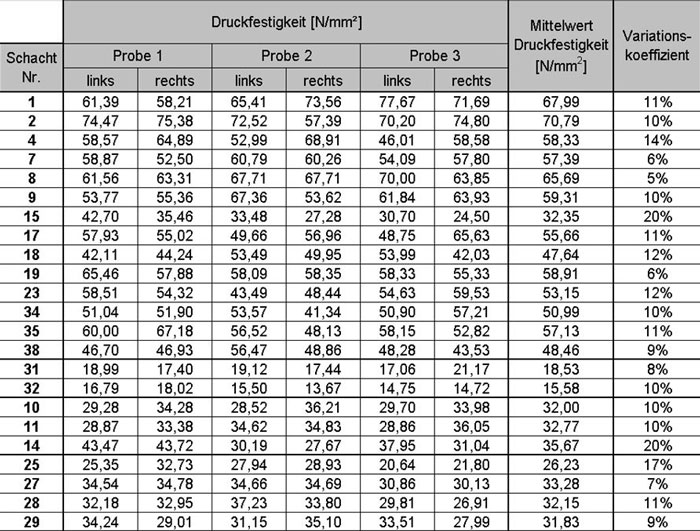

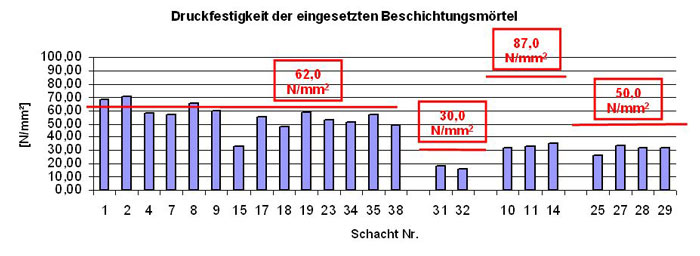

Bei 23 Mörtelbeschichtungsmaßnahmen wurden während des Sanierungsvorganges Werkstoffproben entnommen (vgl. Abschnitt 4.3.1.3), um die Biegezug- und Druckfestigkeit sowie die Wassereindringtiefe in Laborprüfungen bestimmen zu können. Eine Ergebnisübersicht zeigen Tabelle 37 und Tabelle 38. In Abb. 106 sind die ermittelten Biegezugfestigkeiten und in Abb. 107 die ermittelten Druckfestigkeiten den Herstellerangaben gegenübergestellt. Die durchschnittliche Druckfestigkeit der Mörtelmischungen lag bei 45,3 N/mm2. 20 der 23 vor Ort durch die Fachfirmen hergestellten Mörtelmischungen unterschritten die von den Herstellern in den Produktbeschreibungen angegebenen Druckfestigkeiten z.T. deutlich. Die durchschnittliche Biegezugfestigkeit sämtlicher untersuchter Mörtelmischungen lag bei 6,17 N/mm2 bei erheblicher Schwankung in den Einzelwerten. Für 21 Einsatzfälle lagen diesbezüglich Herstellerangaben bzw. Produktbeschreibungen vor. 18 der vor Ort durch die Fachfirmen hergestellten Mörtelmischungen (86 %) erreichten nicht die dort angegebenen Werte, in einigen Fällen (z.B. Schacht Nr. 10, 11 und 14) betrugen die gemessenen Biegezugfestigkeiten nur ein Drittel der von den Herstellern angegebenen Werte. Die Ergebnisse der Festigkeitsprüfungen bestätigen auch die Bedeutung der in Abschnitt 4.3.3 dargestellten Schwachstellen in der Bauausführung. Besonders deutlich wird dies im Falle der Schächte Nr. 10, 11, 14 und 15. In diesem Fall wurde Öl beim Anmischen der Mörtel eingesetzt. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Tabelle 37: Biegezugfestigkeiten der untersuchten Mörtel |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Abb.

106: Mittelwerte der Biegezugfestigkeiten für die eingesetzten

Mörtelbeschichtungen |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Tabelle 38: Druckfestigkeiten der untersuchten Mörtel |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Abb. 107: Vergleich der Druckfestigkeiten der

eingesetzten Mörtelbeschichtungen mit den |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

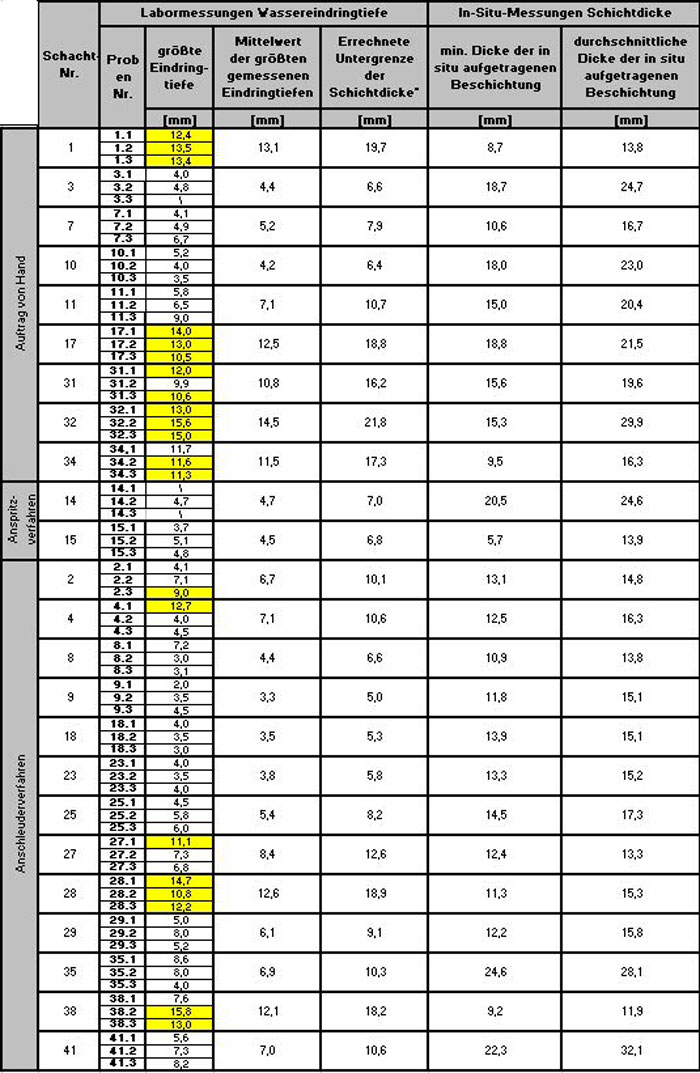

Die Messung der Wassereindringtiefe wurde an in situ hergestellten Probekörpern (vgl. Abschnitt 4.3.1.3) in Anlehnung an DIN 1048, Teil 5 [74], nach Belastung mit einem Wasserdruck von 0,5 bar über 3 Tage, durchgeführt. Eine Übersicht über sämtliche Prüfergebnisse gibt Tabelle 39. Bei 10 Schächten war mindestens ein Probekörper stellenweise vollständig durchfeuchtet. Bei diesen Probekörpern wurde die Beschichtungsdicke als größte Eindringtiefe gewertet. Bei 4 Schächten (Nr. 1, 17, 28 und 32) zeigten jeweils alle drei Probekörper eine stellenweise vollständige Durchdringung der Beschichtung mit Wasser (vgl. Abb. 108). 17 der 24 untersuchten Mörtelbeschichtungen erfüllten im Mittel die Mindestanforderungen an die Wassereindringtiefe[1] (allerdings bei Prüfung mit 0,5 bar Wasserdruck nach [74], da bei höheren Drücken in Mörtelprüfungen i.d.R. Umläufigkeiten beobachtet wurden). Bei 8 Schächten (Nr. 1, 15, 27, 28, 31, 32, 34 und 38) überschreitet die aus den Prüfergebnissen rechnerisch ermittelte Untergrenze der Schichtdicke (Faktor 1,5) die minimale Dicke der in situ aufgetragenen Beschichtung. Bei 13 Mörtelbeschichtungen lag die rechnerische Mindestschichtdicke über 10 mm. Damit scheint eine Schichtdicke von 10 mm[2] nicht in allen Fällen ausreichend zu sein, um eine Wasserdurchdringung der Mörtelbeschichtung zu verhindern. Um das Risiko einer stellenweise vollständigen Wasserdurchdringung zu verringern, sollte eine deutlich größere Mindestschichtdicke als 10 mm, z.B. 20 mm, eingehalten werden. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Abb. 108: Komplette Durchdringung einer Mörtelbeschichtung (Schacht Nr. 17) bei einer Wasserunduchlässigkeitsprüfung gemäß DIN 1048, Teil 5 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Tabelle 39: Ergebnisübersicht über die Wasserundurchlässigkeitsuntersuchungen |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

* =

In Anlehnung an

[38]:

Mindestschichtdicke = 1,5 x Eindringtiefe

n Der

Beschichtungskörper war stellenweise vollständig durchfeuchtet (nach

Belastung mit einem Wasser- |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

[1] GSTT-Informationen Nr. 18 [38]: aufgetragene Schichtdicke > 1,5-fache der Eindringtiefe bei 1 bar Wasserdruck

[2]

Mindestschichtdicke für kunststoffmodifizierte Mörtel gemäß

Instandsetzungs-Richtlinie des Deutschen |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||