| 4.3.4.2 Polyurethanbeschichtungen | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

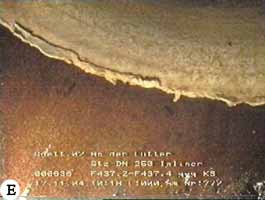

7 der 16 mit Polyurethan beschichteten Schächte (Nr. 12, 13, 16, 20, 33, 36 und 42) zeigten sich bei der optischen Inspektion (einschließlich Abklopfen der Wandung) in einwandfreiem Zustand (vgl. z.B. Abb. 109). Sie waren frei von sichtbaren Undichtigkeiten, Fehlstellen und Blasen in der Wandung und ließen bei Abklopfen keine Hohlstellen erkennen. Die Zu- und Abläufe waren bündig und dicht angebunden. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Abb. 109: Beispiele für Polyurethanbeschichtungen ohne sichtbare Mängel |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Bei 8 der 16 mit Polyurethan beschichteten Schächte zeigten sich in der optischen Inspektion (einschließlich Abklopfen) deutliche Mängel, wie Hohlstellen, Fehlstellen oder Undichtigkeiten in der Beschichtung (Abb. 110). Darüber hinaus wies die Beschichtung des Schachtes Nr. 30 bereits nach 3 Wochen so starke Mängel auf, dass diese durch die ausführende Fachfirma wieder entfernt wurde. Bei 3 der verbleibenden 8 Schächte wurden Blasen in der Beschichtung bzw. Hohlstellen hinter der Beschichtung festgestellt. 5 Schächte zeigten Fehlstellen in der Beschichtung, wie z.B. unbeschichtete Bereiche oder mangelhafte Aushärtung des Polyurthanmaterials. Bei einem Schacht waren Undichtigkeiten unterhalb eines vor dem Beschichtungsvorgang nicht demontierten Steigeisens vorhanden. Eine höhere Schadenshäufigkeit bei den durch Straßenverkehr hochbelasteten Schächten wurde nicht festgestellt. Tabelle 40 gibt eine detaillierte Übersicht über die Ergebnisse der optischen Inspektion in mittels Polyurethanbeschichtungen sanierten Schächten. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Abb. 110: Beispiele für

Polyurethanschachtbeschichtungen mit optisch feststellbaren Mängeln A: Wassergefüllte Blase im unteren Bereich des Schachtes. B: Fehlstelle entlang einer Laufnase. C: Nicht ausreichende Beschichtung unterhalb eines Zulaufes. D: : Mangelhafte Aushärtung der Polyurethanbeschichtung. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Tabelle 40: Ergebnisse der optischen Inspektion in mittels Polyurethanbeschichtungen sanierten Schächten |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

An den 16 mit Polyurethan beschichteten Schächten wurden Prüfungen der Haftzugfestigkeit der Beschichtung in Anlehnung an ZTV-SIB90 [63] bzw. DAfStb-Instandsetzungs-Richtlinie [50] an jeweils drei Stellen der Beschichtung (im oberen, mittleren und unteren Bereich des Schachtes) durchgeführt (Tabelle 41 und Tabelle 42). Ähnlich wie bei den Prüfungen der Abreißfestigkeit (vgl. Abschnitt 4.3.1.2) und den Prüfungen der Haftzugfestigkeit der Mörtelbeschichtungen (vgl. Abschnitt 4.3.4.1) sind auch hier im Einzelfall die Versagensart bzw. die Bruchbilder bei der Bewertung zu berücksichtigen. Bei 17 Prüfungen versagte der Prüfkörper zu mehr als 25 % in der Klebefuge, so dass die Ergebnisse nur als Hinweis auf die Beschichtungsqualität angesehen werden können. Bei 14 dieser 17 Prüfungen wurden gute bis sehr gute Haftzugwerte (0,8 - 5,1 N/mm2) erzielt, die über den Mindestanforderungen der maßgeblichen Richtlinien bzw. Sachstandsberichten liegen. Grundsätzlich wiesen die gemessenen Haftzugfestigkeiten große Schwankungen auf. Bei den Polyurethanbeschichtungen auf Mauerwerk lag der höchste Wert bei 1,0 N/mm2 (Schacht Nr. 20, unten), während in zwei Fällen (Schacht Nr. 24, unten / Nr. 36, oben) keine Haftzugfestigkeiten gemessen werden konnten, da sich die Beschichtung schon zu Beginn der Prüfung vom Mauerwerk löste. Bei den Polyurethanbeschichtungen auf Beton lag der höchste Wert bei 5,1 N/mm2 (Schacht Nr. 5-mitte, Versagen in der Klebefuge), während in einem Fall eine Haftzugfestigkeit von nur 0,4 N/mm2 gemessen wurde (Schacht Nr. 42-unten). Die ermittelten Haftzugfestigkeiten der Polyurethanbeschichtungen auf Mauerwerk waren mit durchschnittlich 0,4 N/mm2 wesentlich geringer als die der Polyurethanbeschichtungen auf Beton (Ø 2,0 N/mm2). Bei 5 Prüfungen versagte das Mauerwerk bei geringer Zugspannung (≤ 0,5 N/mm2). Bei weiteren 7 Prüfungen versagte die Trennfuge zwischen Beschichtungsmaterial und Untergrund ebenfalls bei geringer Zugspannung (≤ 0,5 N/mm2). Als Ursache für diese frühzeitigen Versagen sind Schwächen in der Oberflächenvorbehandlung bzw. zu hohe Restfeuchten des Untergrundes anzuführen. In vielen Fällen, in denen die Schächte vor dem Auftrag des Polyurethans zunächst mit mineralischem Mörtel vorbeschichtet worden waren, lag das Versagen in der mineralischen Vorbeschichtung selbst bzw. in der Trennfuge zwischen Vorbeschichtung und Untergrund (Schacht Nr. 22-mitte, 33-unten, 36-oben/mitte, 37-oben/mitte/unten, 42-mitte). |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

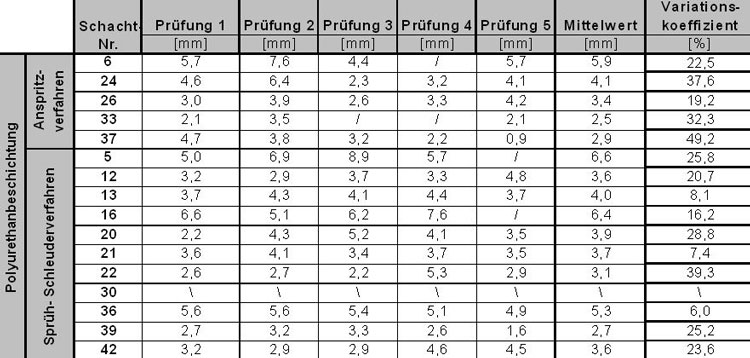

Tabelle 41:

Haftzugfestigkeiten der Polyurethanbeschichtungen auf den

Schachtwandungen |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Tabelle 42: Haftzugfestigkeiten der

Polyurethanbeschichtungen auf den Schachtwandungen |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Beschichtung ausgeführt, um die Beschichtungsdicke zu messen. Tabelle 43 gibt eine Übersicht über sämtliche gemessene Schichtstärken an den Polyurethanbeschichtungen. Die durchschnittliche Beschichtungsdicke sämtlicher untersuchter Polyurethanbeschichtungen betrug 4,1 mm, wobei sich im Mittel kaum Unterschiede zwischen den beiden Auftragsarten (Anspritz- bzw. Sprüh-Schleuderverfahren) bzgl. der aufgetragenen Schichtdicken ergaben (Anspritzverfahren: 3,8 mm; Sprüh- Schleuderverfahren: 4,3 mm). Unabhängig von der Auftragsart zeigten sich deutliche Schwankungen in der Schichtstärke über die Schachtwandung. Diese Schwankungen waren bei Einsatz des Sprüh-Schleuderverfahrens (Ø-Variationskoeffizient: 20,1 %) im Mittel geringer als bei Einsatz des Anspritzverfahrens (Ø-Variationskoeffizient: 32,2 %. Wird eine gleichmäßige Schichtdicke angestrebt, bietet das Sprüh-Schleuderverfahren daher möglicherweise Vorteile. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Tabelle 43: Übersicht über

sämtliche gemessenen Schichtstärken an den |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Anmerkungen: |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

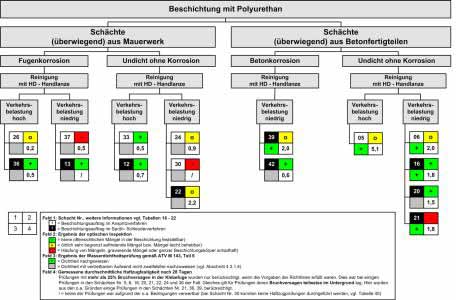

Vor dem Hintergrund der o.a. und detailliert dargestellten Ergebnisse zeigt Abb. 111 eine Übersicht über die Untersuchungsergebnisse für die einzelnen in Tabelle 14 bis Tabelle 20 beschriebenen Schachtbauwerke mit Blick auf die im Rahmen des Vorhabens gezielt variierten Untersuchungsrandbedingungen. Ergänzende Hinweise zu den Besonderheiten bei der Sanierungsausführung können Abschnitt 4.3.3 entnommen werden. Der Schwerpunkt dieser Übersicht liegt auf den Ergebnissen der optischen Inspektion, der Haftzugfestigkeitsprüfung und der Überprüfung der Wasserdichtheit (vgl. Abschnitt 4.3.1.4) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Abb. 111: Übersicht über die Untersuchungsergebnisse der optischen Inspektion, der Prüfung der Haftzugfestigkeit und der Überprüfung der Wasserdichtheit an den 16 im Rahmen des Projektes mit Polyurethan beschichteten Abwasserschächten, weitere Informationen vgl. Tabelle 14 bis Tabelle 20 und Abschnitt 4.3.3 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Über diese

grundsätzlichen Ergebnisse hinaus konnten weitere Erkenntnisse aus der

optischen Inspektion und den Prüfungen der in situ gewonnenen

Polyurethanproben abgeleitet werden, die nachfolgend zusammengefasst

sind. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Abb. 112: Beispiele für

die Oberflächenstruktur verschiedener Polyurethanbeschichtungen. A: Glatte Oberfläche bei Auftrag im Anspritzverfahren. B: Glatte Oberfläche bei Auftrag im Sprüh-Schleuderverfahren. C: „Laufnasen“-Bildung bei Auftrag im Sprüh-Schleuderverfahren. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

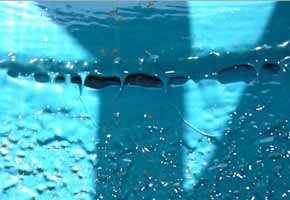

Bei einem der drei Schächte (Schacht Nr. 26), bei denen Hohlstellen hinter der Beschichtung vorlagen, konnte die Hohlstelle nur durch ein Abklopfen der Beschichtung festgestellt werden. Bei den beiden anderen Schächten (Schacht Nr. 21 und 24) waren die Blasen bei der zweiten Nachuntersuchung deutlich zu erkennen (vgl. auch Abb. 113). Nachdem die Blasen aufgeschnitten worden waren zeigte sich, dass sich in diesen Fällen die Vorbeschichtung aus Mörtel vermutlich aufgrund des hydrostatischen Grundwasserdrucks von der Schachtwandung gelöst hatte. Die Blasen waren komplett mit Wasser gefüllt, das Mauerwerk dahinter auch einige Zeit nach dem Abfließen des Wassers sehr nass. Grundsätzlich kann festgehalten werden, dass sämtliche Polyurethanbeschichtungen, hinter denen Hohlstellen festgestellt wurden, auf Mauerwerk aufgetragen worden waren. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Abb. 113: Wassergefüllte

Blase in einer Polyurethanbeschichtung auf Mauerwerk. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Fehlstellen in der Beschichtung lagen i.d.R. in Form von nicht beschichteten Bereichen vor. Bei drei Schächten waren kleinere Bereiche nicht ausreichend beschichtet, so dass der Untergrund sichtbar war. In zwei dieser Schächte lagen diese Bereiche unterhalb von seitlichen Zuläufen in der Schachtwandung (Schacht Nr. 5 und Nr. 21, vgl. Abb. 110-C). Bei Schacht Nr. 39 war unterhalb des Konus ein ca. 1 cm breiter Spalt nicht komplett mit der Polyurethanbeschichtung verschlossen worden (vgl. Abb. 114). Grundsätzlich waren die seitlichen Zuläufe bündig und dicht an die Beschichtung angebunden worden. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Abb. 114: Nicht komplett

verschlossener Spalt unterhalb |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Bei einer Beschichtung (Schacht Nr. 22) waren stark ausgeprägte „Laufnasen“ im oberen Bereich des Schachtes zu erkennen. Hinter zwei dieser Laufnasen hatten sich Hohlstellen gebildet. In einem Fall (Schacht Nr. 37) war die Polyurethanbeschichtung im oberen Bereich des Schachtes nur in einer sehr dünnen, oberflächennahen Schicht ausgehärtet, die darunter liegenden Schichten waren unzureichend ausgehärtet und zähflüssig (vgl. Abb. 110). Grundsätzlich waren die Steigeisen gut an die Beschichtung angebunden. Nur in einem Fall (Schacht Nr. 6) waren leichte Undichtigkeiten unterhalb eines Steigeisens sichtbar (vgl. Abb. 115). |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Abb. 115: Anbindung von

Polyurethanbeschichtungen an Steigeisen. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Die Anbindungen der Zu- und Abläufe im Sohlbereich waren bei sämtlichen Schächten bündig ausgeführt (vgl. z.B. Abb. 116). In zwei Schächten (Schächte Nr. 6 und 16) waren in die im Sohlenbereich liegenden Zu- und Abläufe Kurzliner aus einem Polyurethanharz und einem Glasgewebe (Pointliner-System) von ca. 60 cm Länge über die Rohreinbindungen, also vom Schachtgerinne bis in das erste Rohr hinein, eingeklebt worden. Die Kurzschläuche ragten jeweils ca. 2 cm in den Schacht hinein, so dass die später aufgetragenen Polyurethanbeschichtungen gut an diese angebunden werden konnten (vgl. Abb. 116). |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Abb. 116: Beispiele für die Anbindung der Zu- und Abläufe im Sohlenbereich. A: Bündige Anbindung eines Zulaufes. B: Anbindung einer Beschichtung aus Polyurethan an einen Kurzschlauch im Bereich eines Zulaufes auf der Sohle des Schachtes. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

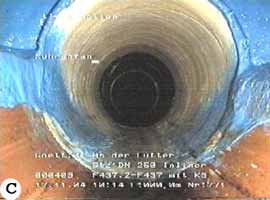

| Um die Auswirkungen von betrieblichen Belastungen, wie z.B. Wasserhochdruckspülungen des Kanals, auf die Dauerhaftigkeit der Kurzschläuche abschätzen zu können, wurden die Zu- und Abläufe der betreffenden Schächte in Anlehnung an den Hamburger Spülversuch [81] einer Belastung durch Wasserhochdruck ausgesetzt (vgl. Abb. 117-A). Der Zustand der Kurzliner und der Übergangsbereiche zwischen Kurzliner und Altrohr wurde jeweils vor und nach der Belastung durch eine Kanal-TV-Befahrung dokumentiert (vgl. Abb. 117-b). Tabelle 44 gibt einen Überblick über die wesentlichen Prüfparameter. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Tabelle 44: Verwendete Prüfparameter bei der In-situ-Belastung der Kurzschläuche aus Polyurethanharz und einem Glasgewebe durch Wasserhochdruck |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Bei beiden Schächten konnten keine Veränderungen an den Polyurethan-Kurzlinern nach den 30 Reinigungsdurchgängen festgestellt werden (vgl. Abb. 117 C-F). Die Kurzliner lagen bündig am Altrohr an, ein Abrieb war nicht erkennbar. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Abb. 117: Spülversuche

zur ersten Abschätzung der Betriebstauglichkeit von Polyurethan-

Kurzlinern zur Abdichtung der Rohreinbindungen in den Zu- und Abläufen von

Abwasserschächten A: Hochdruckspülung im Bereich des Zulaufes eines Schachtes. B: TV-Befahrung der Einbindungsbereiche. C: Polyurethan-Kurzliner vor der Belastung durch Hochdrückspülungen. D: Polyurethan-Kurzliner nach der Belastung durch Hochdrückspülungen (30 Reinigungsdurchläufe). E: Übergangsbereich Kurzliner-Altrohr vor der Belastung durch Hochdruckspülungen. F: Übergangsbereich Kurzliner-Altrohr nach der Belastung durch Hochdruckspülungen. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Die Sohlen und Bermen der sanierten Schächte waren i.d.R. in einem guten optischen Zustand (vgl. Abb. 118). Bei drei Schächten (Nr. 12, 16 und 30) wurde der komplette Sohlenbereich, also sowohl die Berme als auch das Gerinne beschichtet (vgl. Abb. 118-a). Bei weiteren drei Schächten (Nr. 33, 36 und 37) wurden zwar die Gerinne und die Bermen nicht saniert, die Beschichtung der Wandung aber bündig und augenscheinlich dicht an die bestehende Berme angebunden (vgl. Abb. 118-c). Bei zehn Schächten (Nr. 5, 6, 13, 20, 21, 22, 24, 26, 39 und 42) wurden ausschließlich die Bermen mit Polyurethan beschichtet (vgl.Abb. 118-b), auch hier waren keine Undichtigkeiten oder Fehlstellen zu erkennen. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Abb. 118: Ausführung der

Schachtsohlen A: Gerinne und Berme beschichtet. B: Ausschließliche Beschichtung der Berme. C: Vorhandenes Gerinne und Berme unbeschichtet, an Beschichtung der Wandung angebunden. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

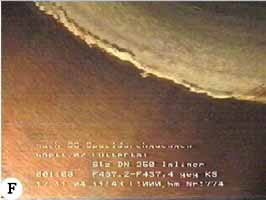

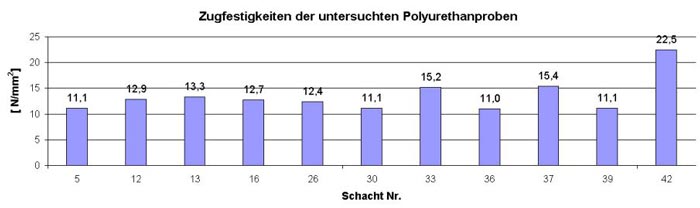

| Bei sämtlichen 16 Polyurethan-Beschichtungsmaßnahmen wurden während des Sanierungsvorganges Werkstoffproben entnommen (vgl. Abb. 119), um die Zugfestigkeit und den E-Modul in Laborprüfungen in Anlehnung an DIN EN ISO 527 [76] bestimmen zu können. Eine Ergebnisübersicht zeigt Tabelle 45. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Abb.

119: In-situ-Polyurethanprobennahme. A: Aufspritzen des

Polyurethans auf |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Bei der Prüfung einiger Probekörper (vgl. Tabelle 45) versagte der Probekörper in der Nähe des Einspannbereiches, so dass die ermittelten Werte gemäß EN ISO 527-1 [76] nicht in die Auswertung aufgenommen und nur als Hinweis auf die Festigkeit angesehen werden können. Der Mittelwert der Zugfestigkeiten der verbleibenden untersuchten Polyurethanproben liegt bei 13,5 N/mm2 (Variationskoeffizient der Einzelwerte: 25,5 %). Der durchschnittliche Zug-E-Modul ergibt sich zu 177,8 N/mm2 bei einer starken Schwankung der Einzelwerte (Variationskoeffizient: 36,0 %). Besonders an den Proben der Schächte Nr. 26, 30 und 39 wurden nur geringe E-Moduln gemessen, Auffälligkeiten an den Probekörpern konnten nicht festgestellt werden. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Tabelle 45: Zugfestigkeiten und E-Moduln der untersuchten Polyurethanproben |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Tabelle 46 (Forts.): Zugfestigkeiten und E-Moduln der untersuchten Polyurethanproben |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Abb. 120: Zugfestigkeiten und E-Moduln der untersuchten Polyurethanproben |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

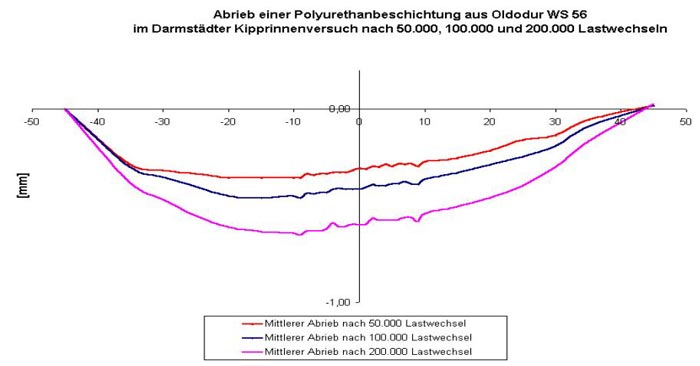

| An einem beschichteten Halbrohr wurde die Abriebfestigkeit einer Polyurethanbeschichtung im „Darmstätter Kipprinnenversuch“ gemäß DIN 19565 [83] ermittelt. In Abb. 122 ist der gemessene Abrieb nach 50.000, 100.000 und 200.000 Lastwechseln dargestellt. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Abb.

121: Bestimmung der Abriebfestigkeit einer Polyurethanbeschichtung im

„Darmstädter Kipprinnenversuch". |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Der maximale Abrieb nach 50.000, 100.000 bzw. 200.000 Lastwechseln betrug 0,36 mm, 0,46 mm bzw. 0,65 mm. Die Höhe des Abriebs ist damit im Vergleich zu den gemessenen mittleren Schichtdicken einer Polyurethanbeschichtung von ca. 4 mm (vgl. Schichtdickenmessung in diesem Abschnitt) als gering zu bezeichnen. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Abb. 122: Abrieb einer Polyurethanbeschichtung im Darmstädter Kipprinnenversuch nach 50.000, 100.000 und 200.000 Lastwechseln. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||